金属晶粒结构及显微镜分析

金属材料通常根据其内部结构(即微观结构)进行说明。 该应用说明是与光学和光电子专家 Zeiss 合作编写的,解释了关于金属的结构特性、为微观结构分析制备材料以及说明结果等等,一切您所需要了解的知识。

下载完整的应用说明

金属材料通常根据其内部结构(即微观结构)进行说明。 该应用说明是与光学和光电子专家 Zeiss 合作编写的,解释了关于金属的结构特性、为微观结构分析制备材料以及说明结果等等,一切您所需要了解的知识。

下载完整的应用说明

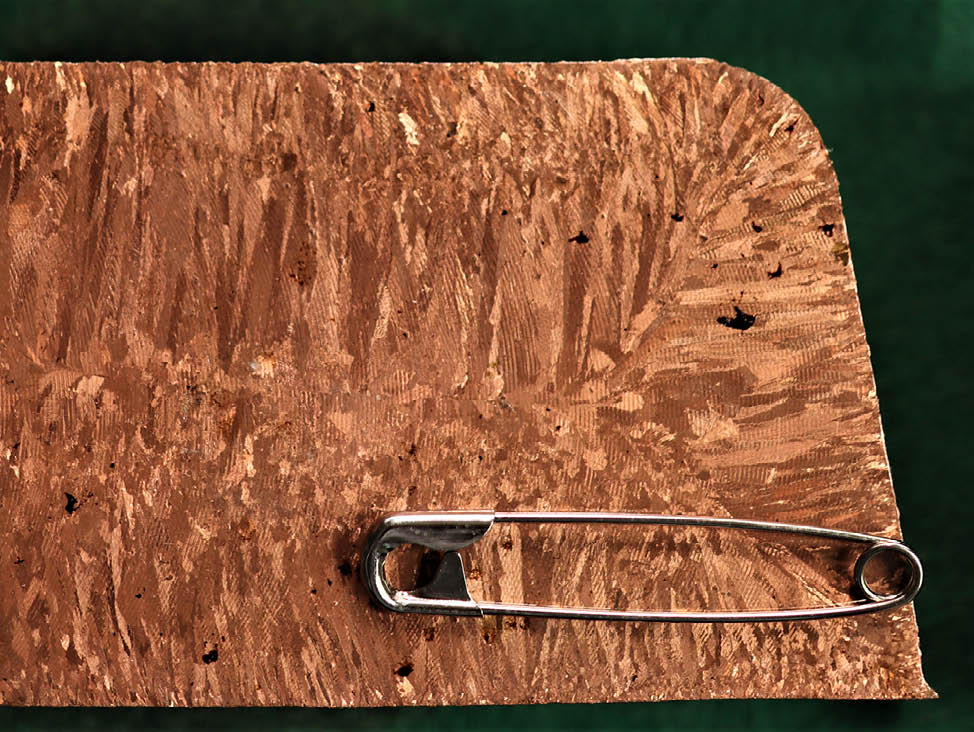

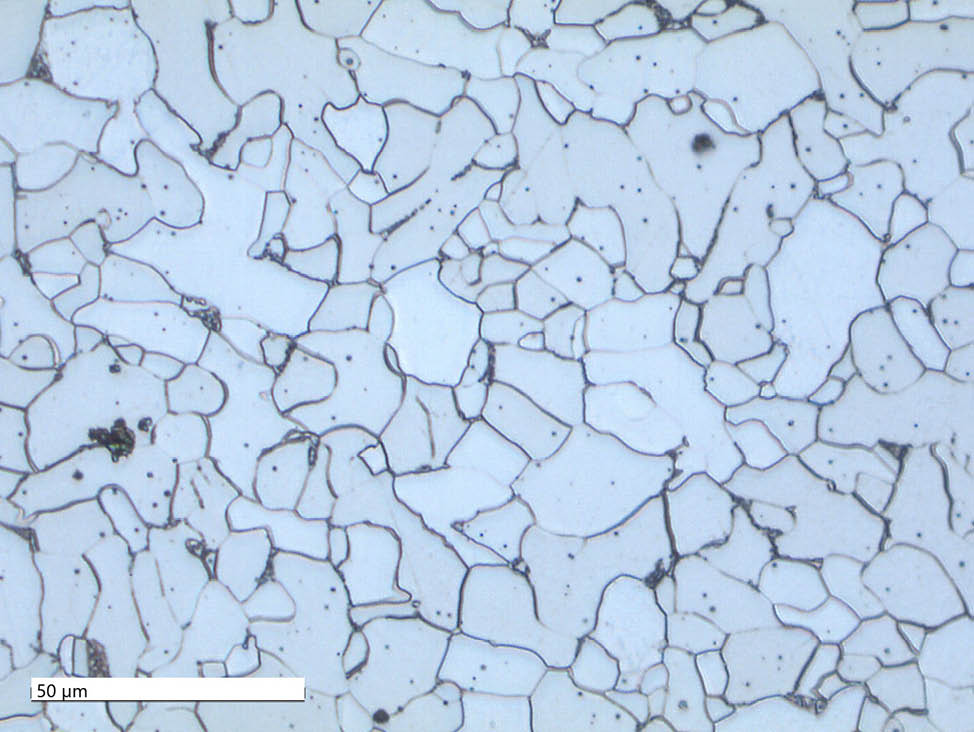

图 2: 蚀刻铸铁块的纯铜宏观断面部分

宏观结构可通过肉眼、放大镜或体视显微镜观察。 这些观察不如微观结构研究普遍。 观察到宏观结构的应用通常有焊接、某些有色金属的铸造件,或者铸造件或锻造件上的变形和分离。 涂层或几何形状的粗略评估也可以是宏观结构研究的主题。

然后可以根据所有这些信息,创建一个全面的微观结构描述,并得出有关其潜在特性的结论。

如今实际应用中用到的材料是各种化学元素的混合物,通常也称为“合金”。 例如,钢和铸铁本质上是以铁 (Fe) 和碳 (C) 为基础的合金,它们决定了有色材料的硬度。 微观结构分析让我们能够得出有关合金性能的结论,包括其强度、硬度和韧性

图 3: 含片状石墨的珠光体铸铁,经硝酸乙醇蚀刻。 碳主要以片状石墨的形式存在,结果导致强度降低。 珠光体基体本身具有足够高的硬度。

ZEISS Axio Imager 成像,50x 物镜,明场照明

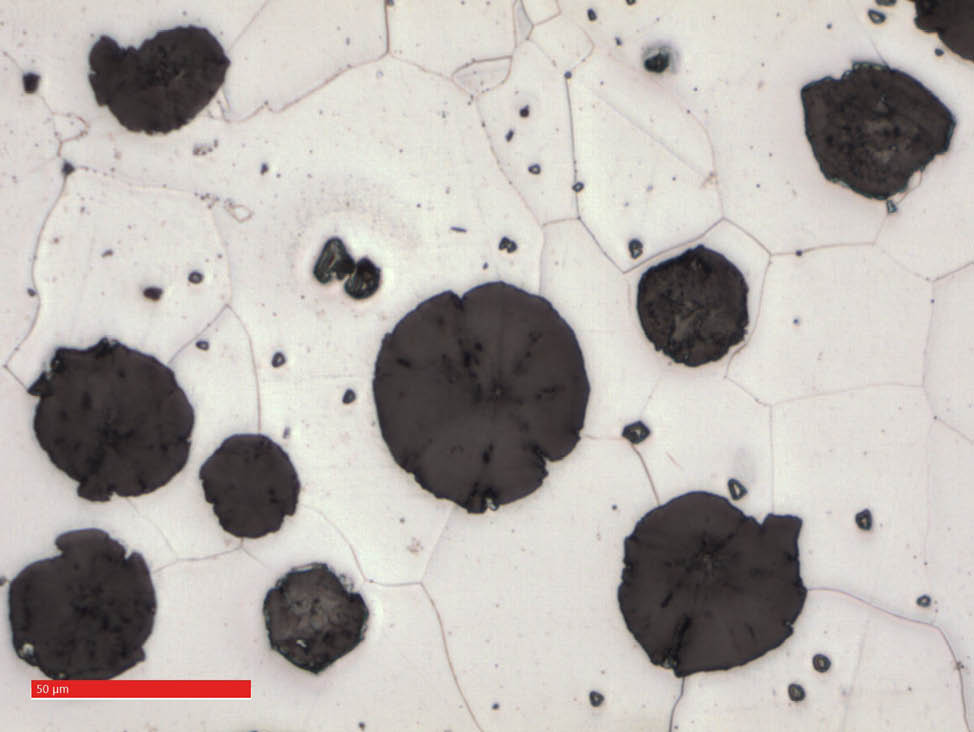

图 4: 含球形石墨的铁素体铸铁,经硝酸乙醇蚀刻。 碳主要以球形石墨的形式存在。 与片状石墨铸铁相比,球形石墨铸铁的强度有所提高,但由于纯铁素体基体中缺少渗碳体,其硬度较低。

ZEISS Smartzoom 5 成像,约 500x 放大

图 5: 约含 0.1% C 的铁素体钢,经硝酸乙醇蚀刻。 碳主要以渗碳体的形式存在,在铁素体晶粒之间有少量的珠光体。 因此,基体几乎完全是铁素体,硬度较低,但韧性很好。

ZEISS Smartzoom 5 成像,约 500x 放大,同轴光照明,环形光比例较低

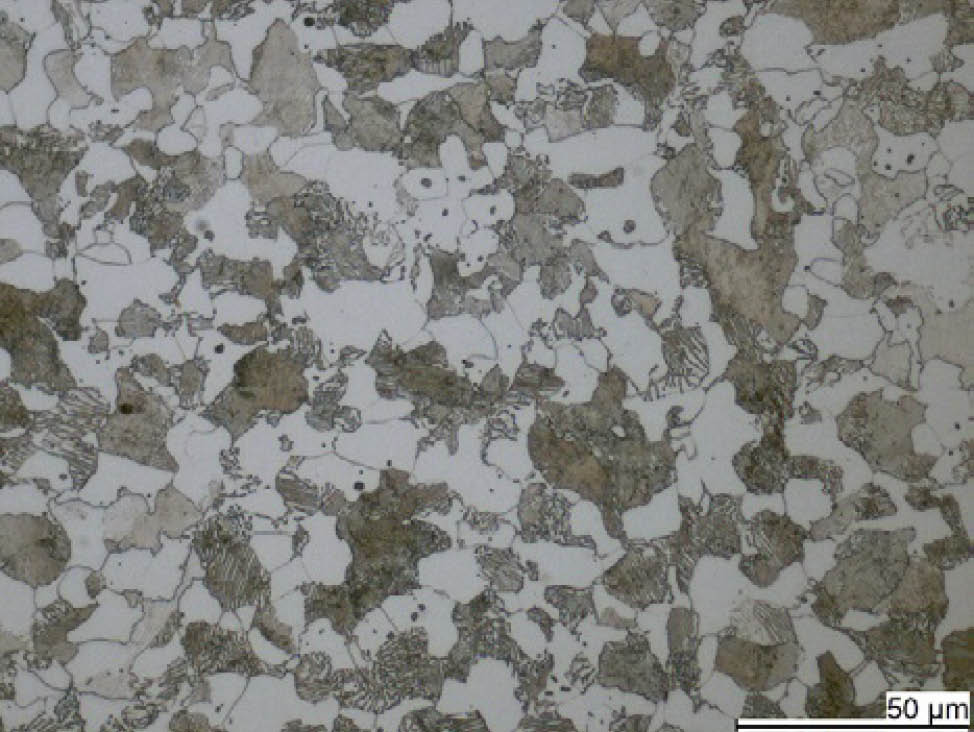

图 6: 约含 0.2 % C 的铁素体-珠光体钢,要硝酸乙醇蚀刻。 碳主要以片状渗碳体的形式,存在于铁素体晶粒旁边较硬的珠光体部分。 这导致渗碳体出现条纹。 珠光体晶粒反射的光比铁素体晶粒少,因此看起来更暗。 这种基体硬度较高,但韧性较低。

ZEISS Axiolab 成像,50x 物镜,明场照明

图 9: 两层碳化硅箔上的焊缝,经 5% 硝酸水溶液宏观蚀刻。

ZEISS Stemi 508 体视显微镜成像,15x 放大

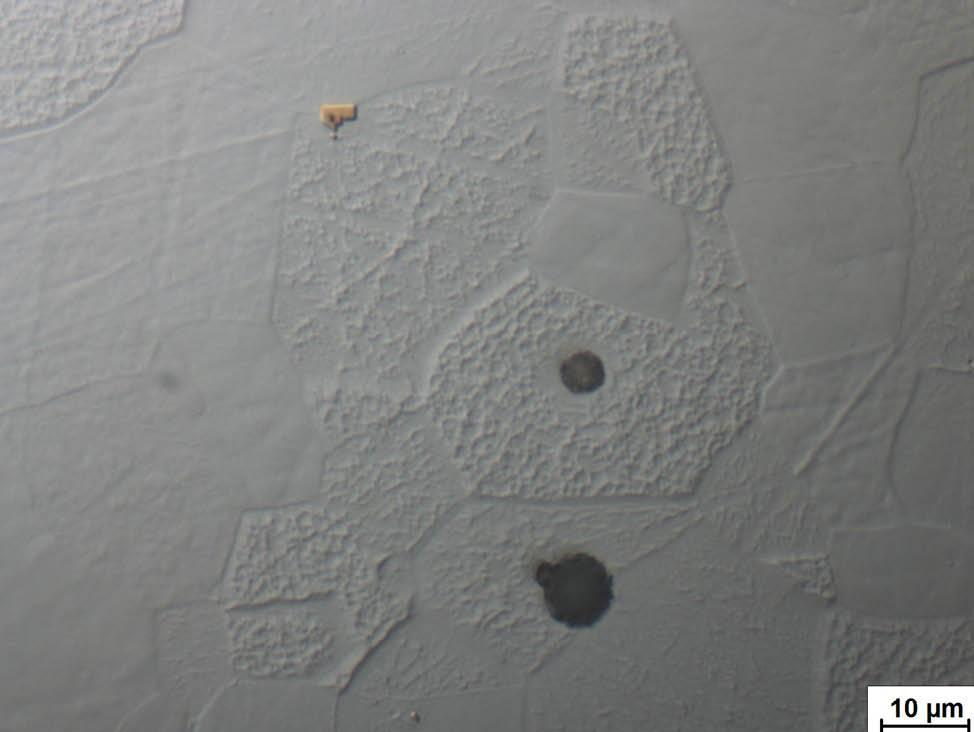

图 10: 含碳化钛和氧化钛的铁素体钢,经 1μm 金刚石机械制备。 在微分干涉对比图像中仍能观察到细微的变形痕迹。 样品未进行蚀刻。

ZEISS Axio Imager 成像,DIC,100x 物镜

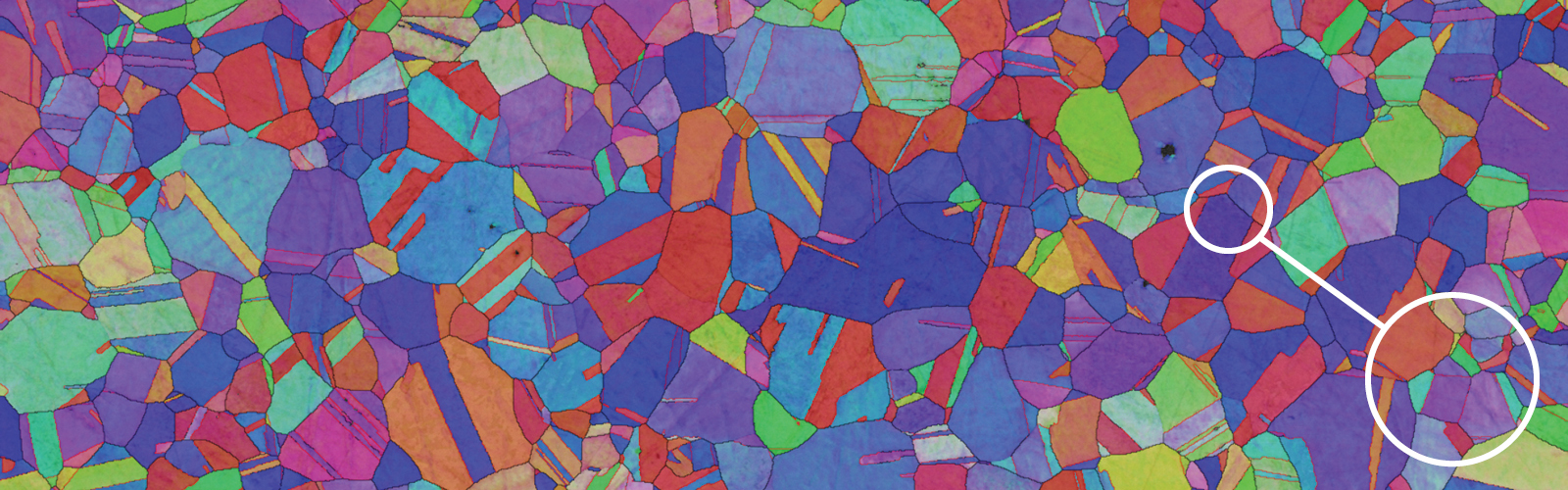

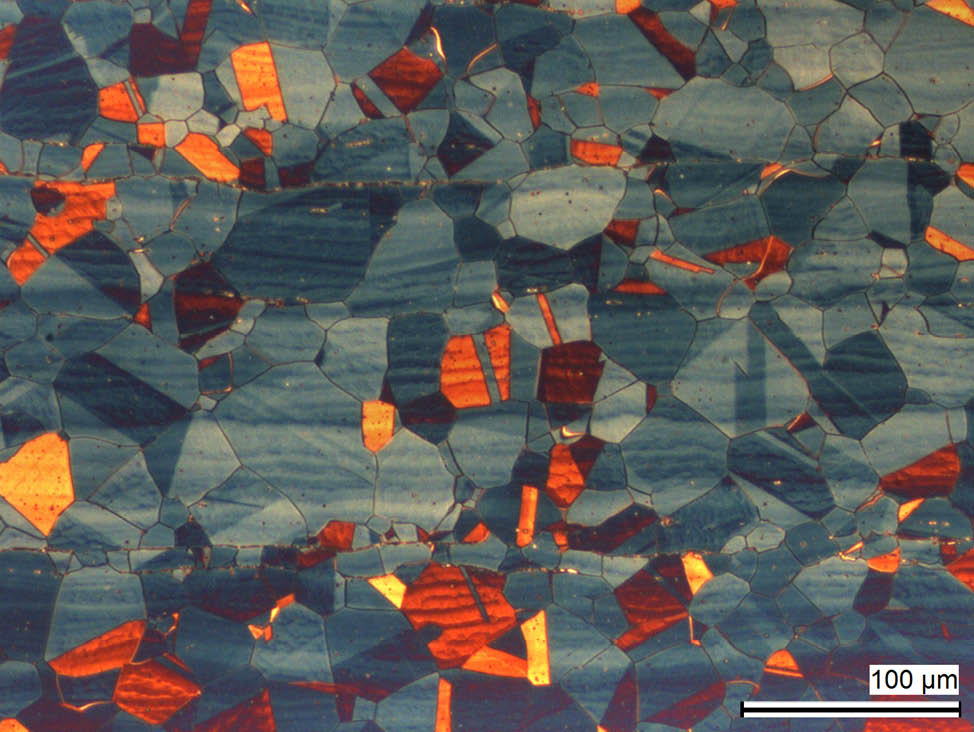

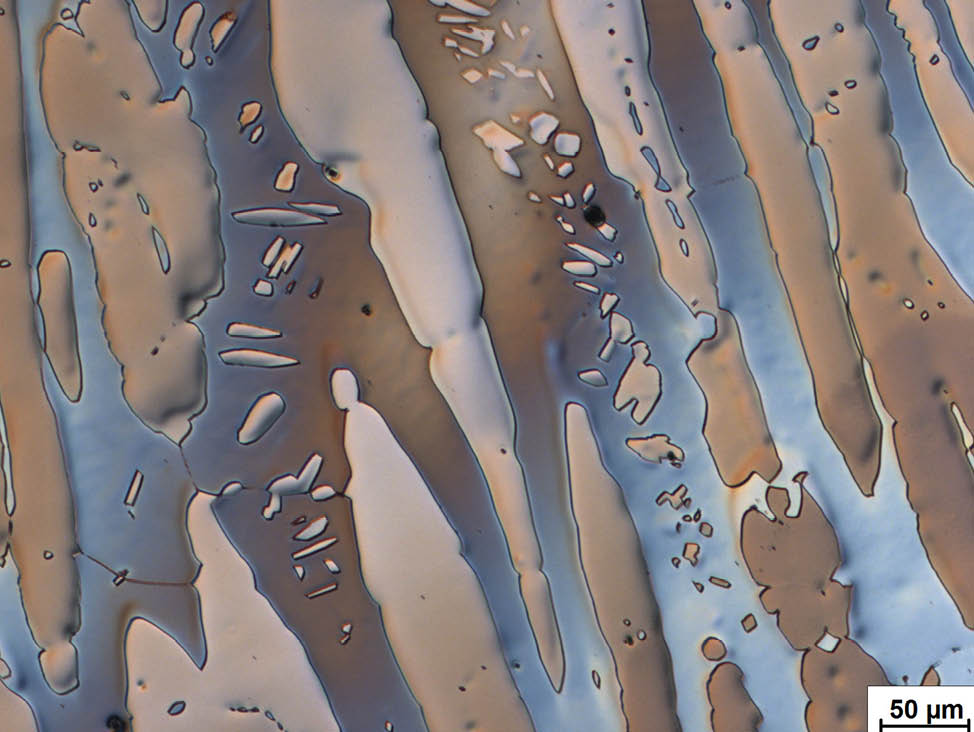

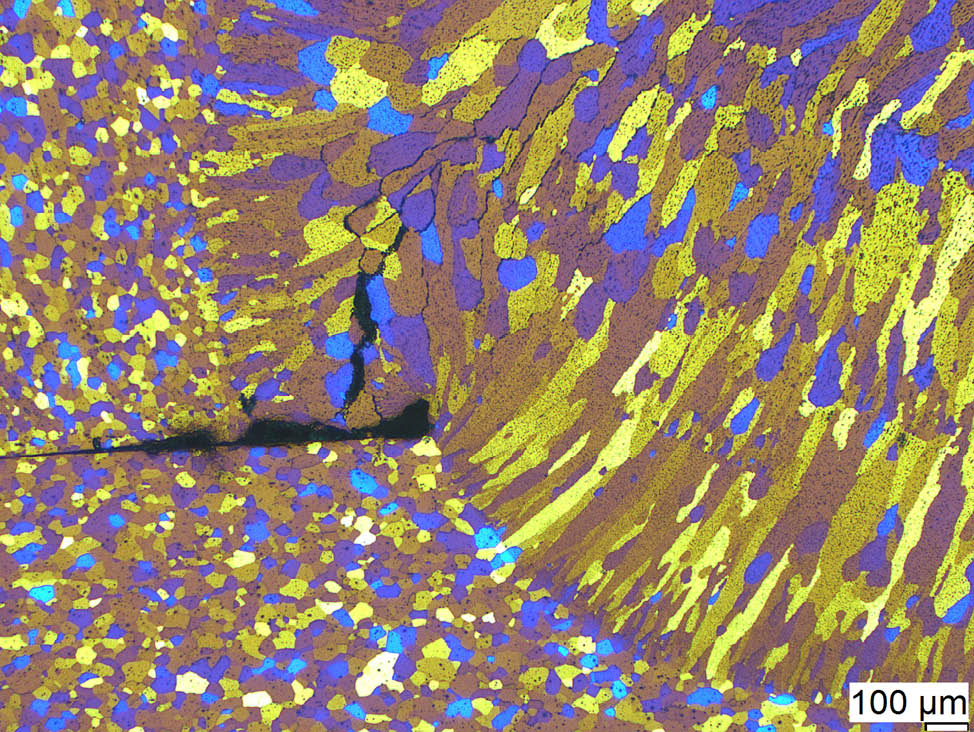

图 11: 耐腐蚀奥氏体钢,经 OP-S 最终抛光,随后进行了 Lichtenegger 和 Bloech 彩色蚀刻。 可以看到奥氏体晶粒在变形方向上有孪晶和虚影线。

ZEISS Axio Imager 成像,明场照明,20x 物镜

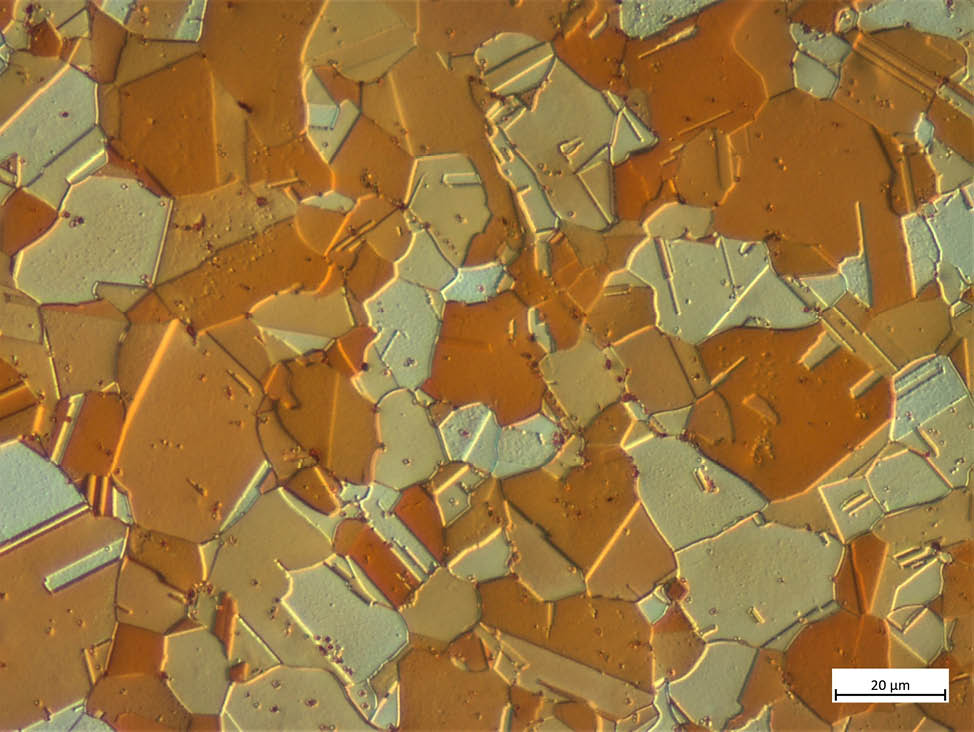

图 12: 耐腐蚀奥氏体-铁素体钢(双相),经 20% 氢氧化钠溶液电解蚀刻。 奥氏体晶粒(浅棕色)镶嵌在蓝棕色的铁素体基体中。

ZEISS Axiolab 成像,DIC,20x 物镜

了解更多

有很多对比技术可用于评估金属的结构特性。 对比技术的选择取决于很多因素,包括要处理的材料和要分析的特性。 有哪些对比技术可以使用,它们应在什么时候使用?

明场

明场是适合各种材料分析的标准技术。 裂纹和孔洞、非金属相和氧化产物首先会在未蚀刻的条件下观察到,因为它们通常表现出不同于基本金属的反射特性。 另一方面,只有进行适当的化学蚀刻后,才能评估裂纹和孔洞的位置与其他结构特性之间的关系。

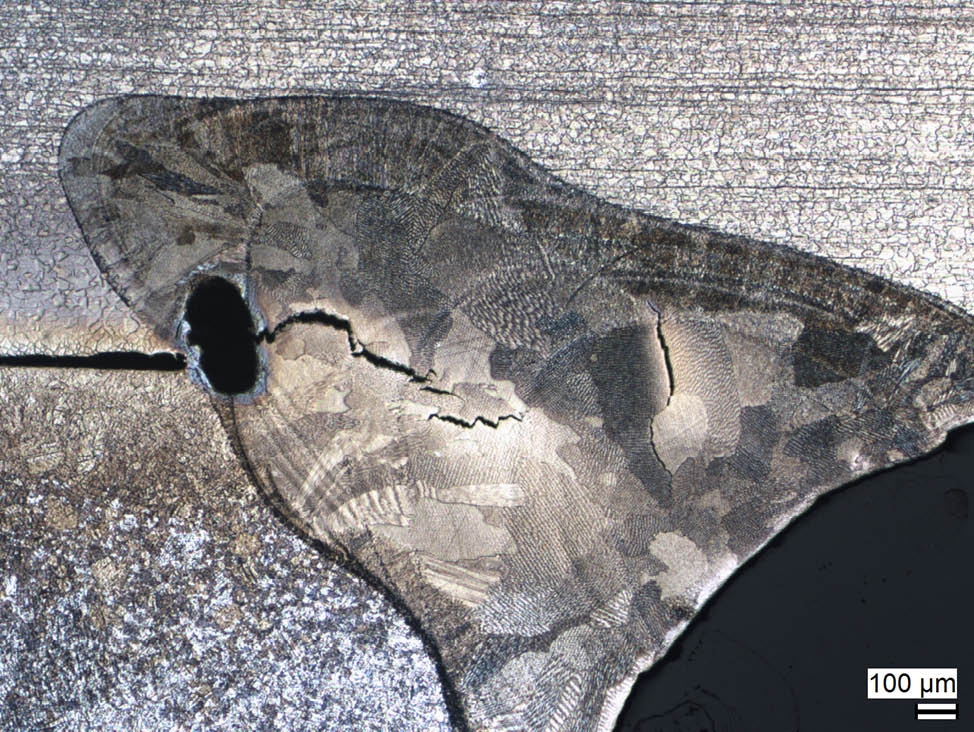

图 13: 高合金钢的激光焊缝以及电解蚀刻后的裂纹和孔洞。 这些特性在未蚀刻条件下也可见,但只有在蚀刻完成后,才能评估裂纹的晶间过程。

ZEISS Axio Imager 成像,明场照明,5x 物镜

暗场技术主要用于非金属材料的显微镜检查。 但是,它在表征金属时,以及评估金属基体上的漆层或塑料涂层等彩色结构时,具有多种优势。 它还可以用于评估腐蚀产物。 暗场显微镜可以作为一种检查研磨质量的方法,用于显示抛光样品上非常细微的划痕。

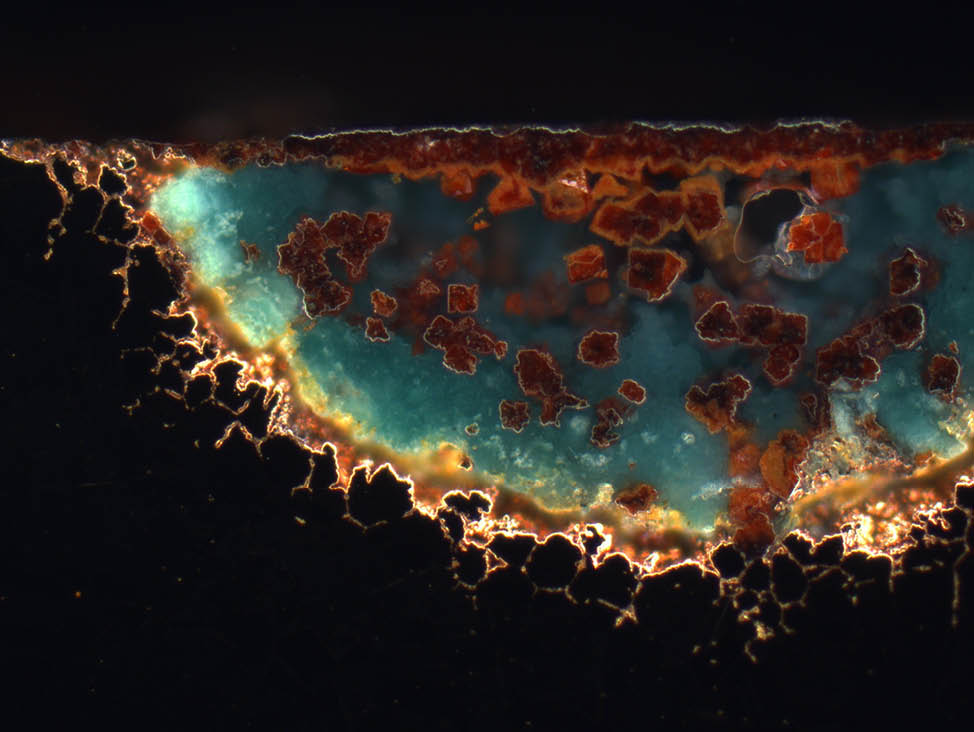

图 14: 铜管上的腐蚀区域,未蚀刻。 在暗场照明下,反射区呈深色(金属基体),而腐蚀产物以其自身颜色呈现。

ZEISS Axio Imager 成像,暗场照明,20x 物镜

DIC 是一个有用的工具,可用于分析抛光后表面仍然存在的非常细微的变形。 它还可以用于区分硬的和软的结构元素,因为在最后的抛光过程中,硬相被去除的程度比软相要小,因此会从表面“突出”出来。 这种细微的差异在明场显微镜下通常看不到,但在 DIC 中可以看到。 因此,DIC 可用于定性区分不同相的硬度。

使用 DIC,还可以使晶粒结构(如晶界)在未蚀刻的条件下可见。 这让您可以在蚀刻之前对结构进行评估,从而避免在难以蚀刻的材料(如耐腐蚀金属)上使用化学物质。 但是,这种情况下需要进行精细的最后抛光。

图 15: 经最终抛光的铜合金。 由于其反射,在明场显微镜下,不同的相呈现出不同的颜色。

ZEISS Axiolab 成像,明场照明,100x 物镜

图 16: 经最终抛光的铜合金。 由于其烧蚀特性,不同硬度的相有不同的高度,这只有在 DIC 显微镜下才可看。 这可用于对其硬度进行定性区分。 同时,在未蚀刻的条件下,晶粒结构已经可见。

ZEISS Axiolab 成像,DIC,100x 物镜

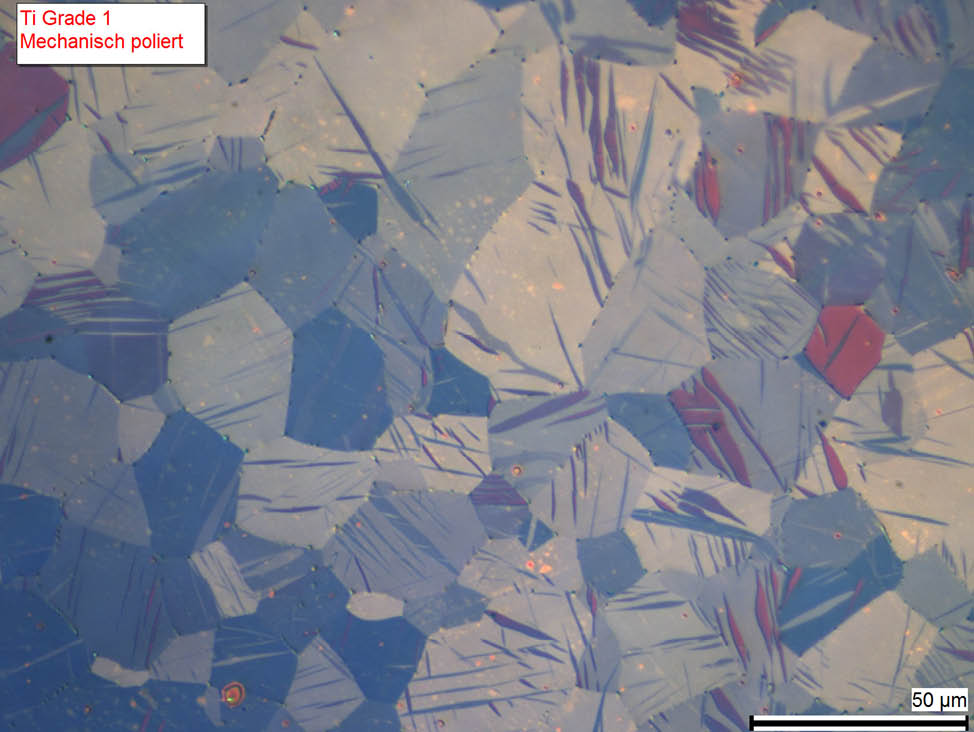

偏振对比主要用于分析钛、锌、镁等六方晶格结构的材料。 铝及其合金如果用四氟硼酸进行电解蚀刻(Barker 蚀刻),也可在偏振光下进行分析。

图 17: 工业纯级钛(一级),经机械抛光,在偏振对比显微镜下观察,未蚀刻。 偏振光由于六方晶格结构而在晶面上被增强或消除,表现为明暗的对比。 图像由于所谓的 λ/4 板而呈现彩色。

ZEISS Axio Imager 成像,偏振对比,20x 物镜

图 18: 经四氟硼酸电解蚀刻(Barker 腐蚀)后的铝焊缝,在偏振对比显微镜下观察。 蚀刻会产生一层不同厚度的氧化物,厚度取决于晶体的方向;偏振光会干扰此氧化层,导致消除和增强效应。

ZEISS Axio Imager 成像,偏振对比,5x 物镜

荧光可用于金属和材料的显微镜检查,因为某些材料可以被特定波长的光激发,发出另一波长的可见光。

在镶样过程中,荧光粉(如 EpoDye)与镶嵌树脂(通常是透明的环氧树脂)混合,渗入已有的和开放的孔洞和裂纹。 真空浸渍支持这一过程。 固化和制备后,显微镜蓝色光谱的光激发荧光染料,然后发出黄绿色光谱的光。 充满的孔洞或裂纹被照亮,呈现黄绿色。

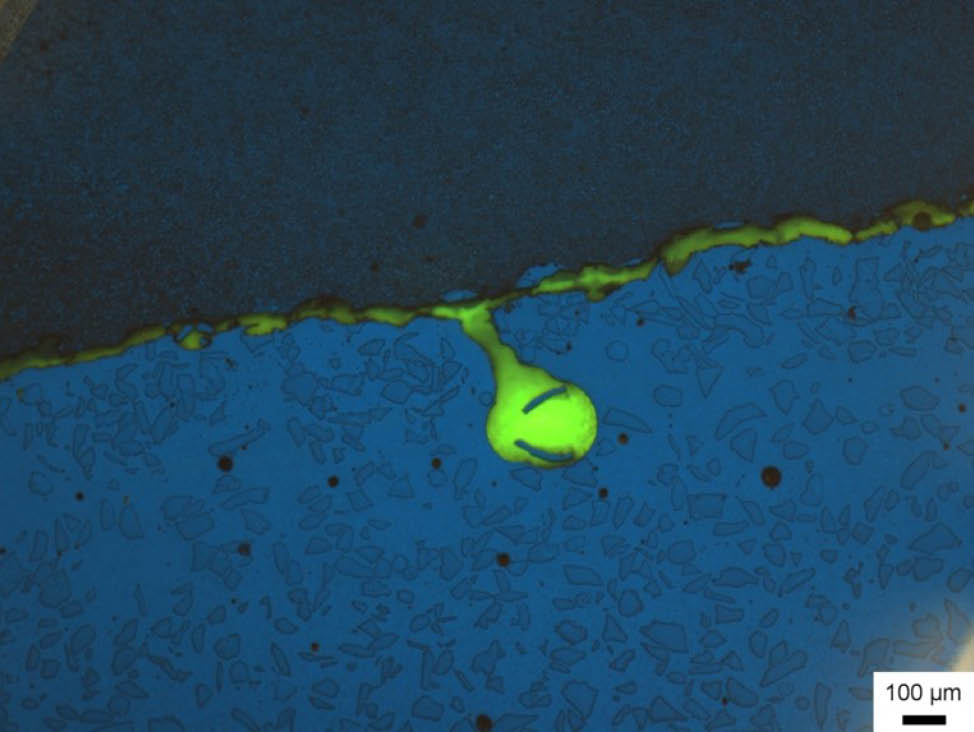

图 19: 碳化钨涂层与被涂敷的钢之间的孔洞和裂纹。 由于裂纹中渗透了包含荧光粉的镶样剂,因此在相应的显微镜对比度下,显示为黄绿色。 裂纹在镶样前就已存在。 它可能会在制造过程中产生或在切割过程中出现。

ZEISS Axio Imager 成像,荧光对比,5x 物镜

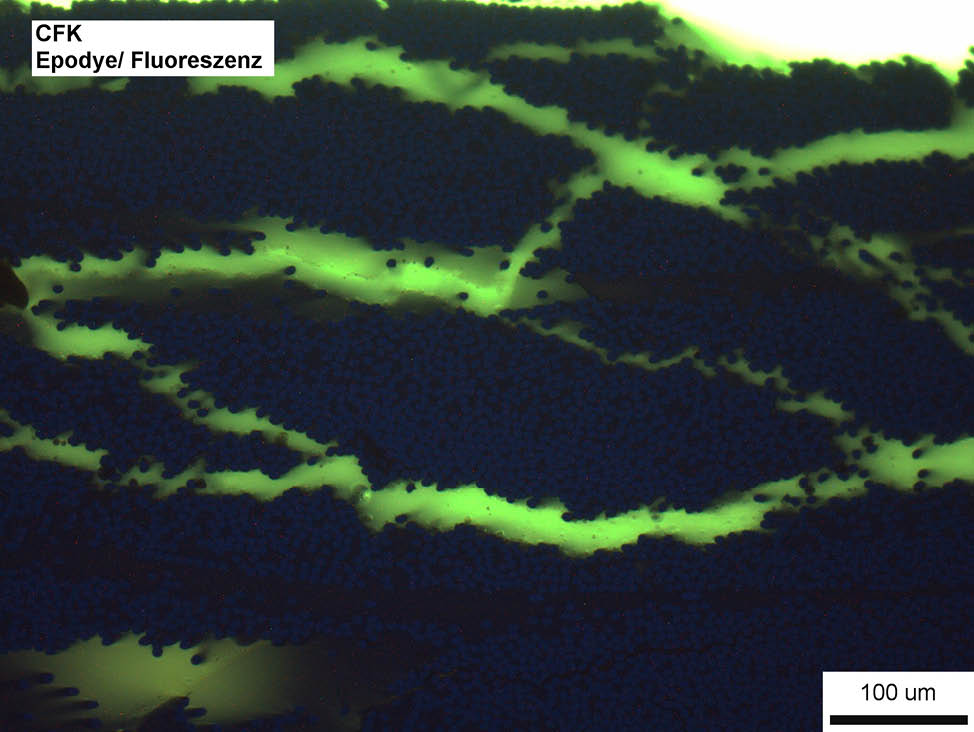

图 20: 碳纤维复合材料的裂纹。

ZEISS Axio Imager 成像,荧光对比,20x 物镜

由于光学技术的迅速发展,数码显微镜正在成为一种越来越受欢迎的结构分析工具。 这些设备不仅易于使用,而且结合了体视显微镜和反射光显微镜的优点。 它们还涵盖了更宽的放大范围和应用范围,并且提供了很多数字图像后处理选项,适合各种测量任务。 但是,数码显微镜不能提供反射光显微镜的高分辨率,这是处理非常小的结构元素时的一个缺点。