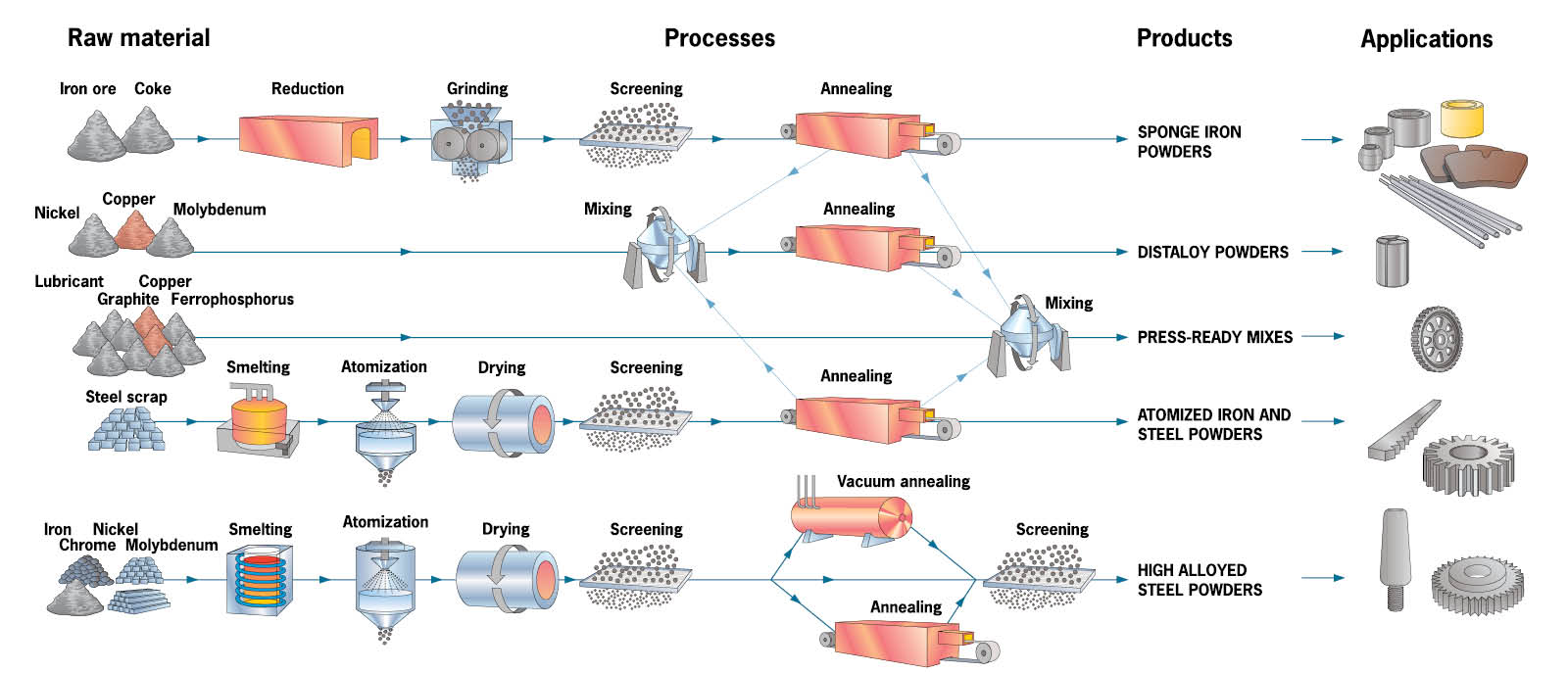

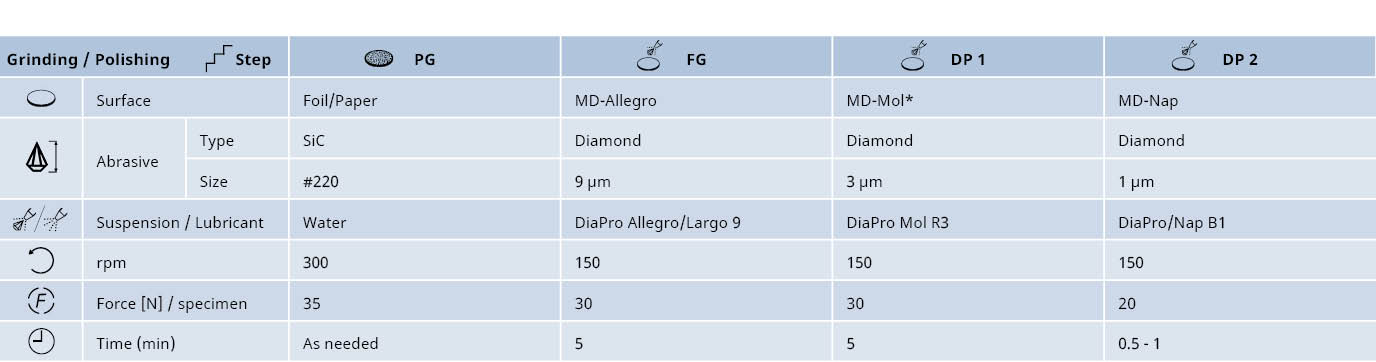

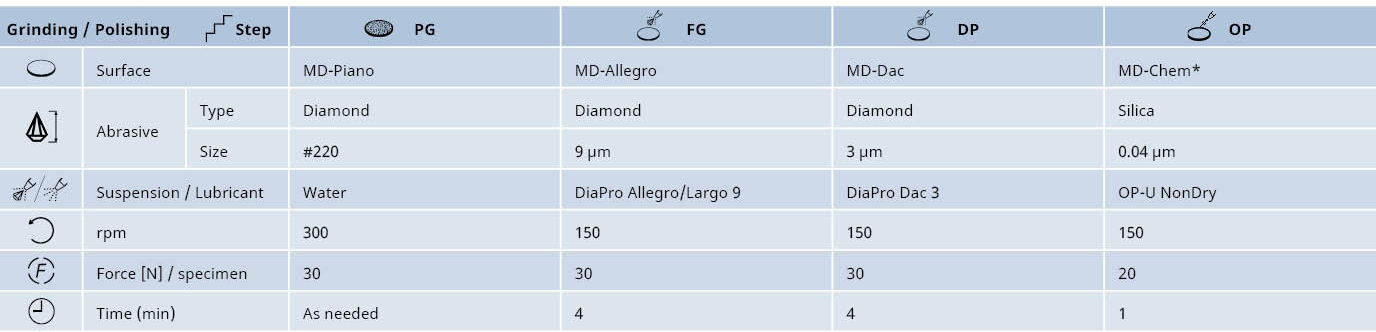

粉末冶金部件金相制备

在制备粉末冶金部件样品进行金相分析时,主要的挑战是在经过研磨和抛光后揭示材料的真实孔隙率。 了解如何制备粉末冶金部件样品,以便快速进行分析,并得到可再现的结果。

下载完整的应用说明

在制备粉末冶金部件样品进行金相分析时,主要的挑战是在经过研磨和抛光后揭示材料的真实孔隙率。 了解如何制备粉末冶金部件样品,以便快速进行分析,并得到可再现的结果。

下载完整的应用说明

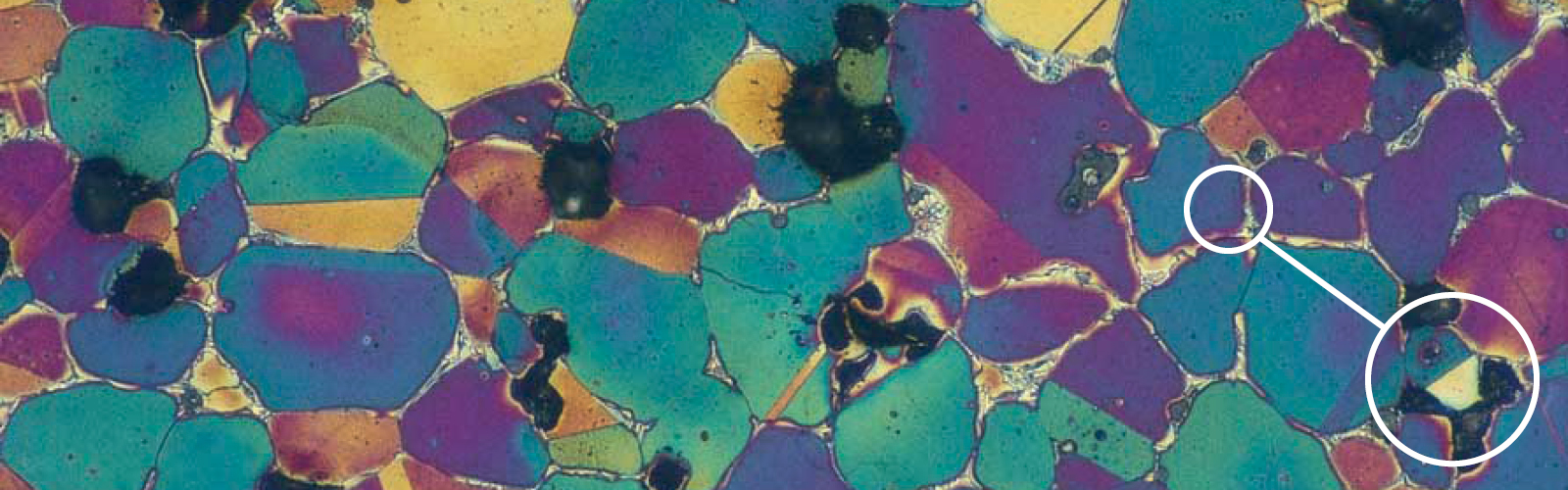

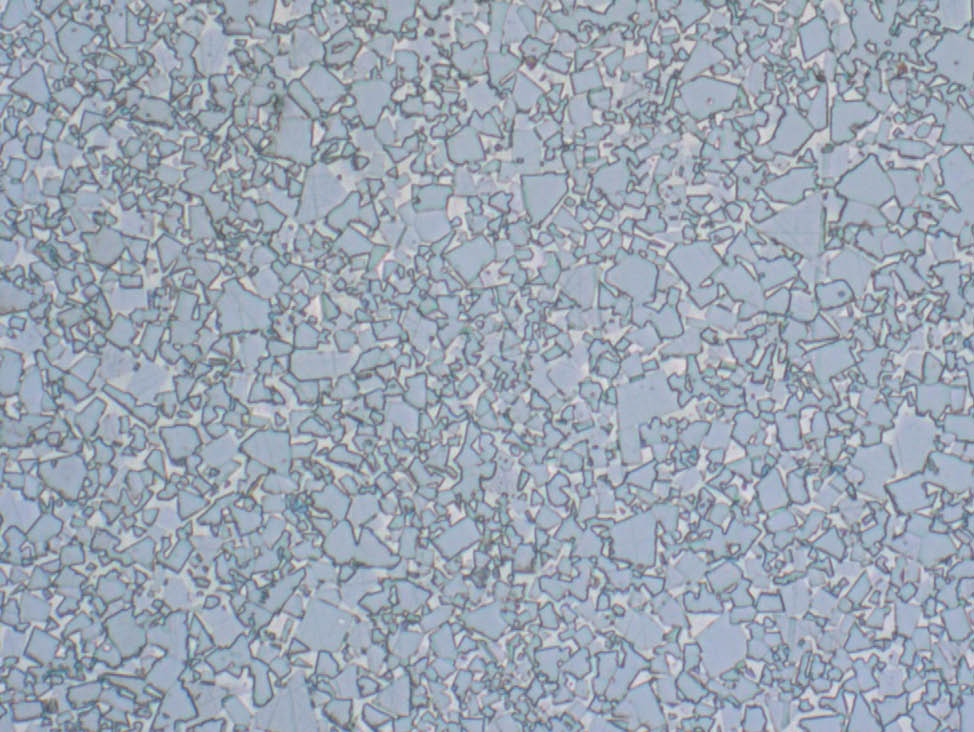

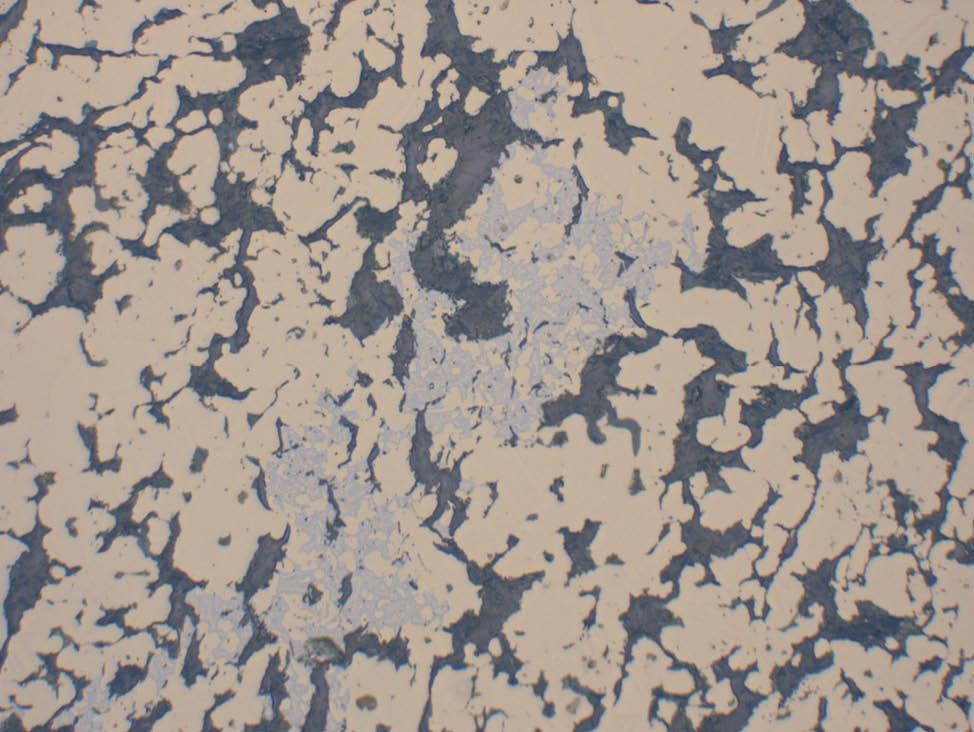

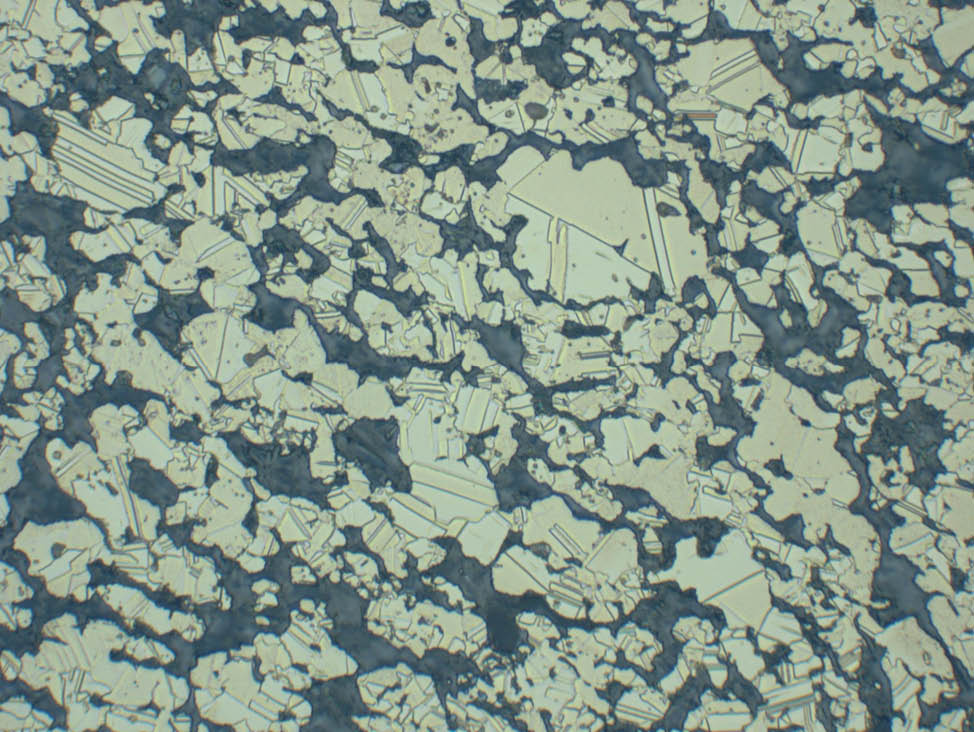

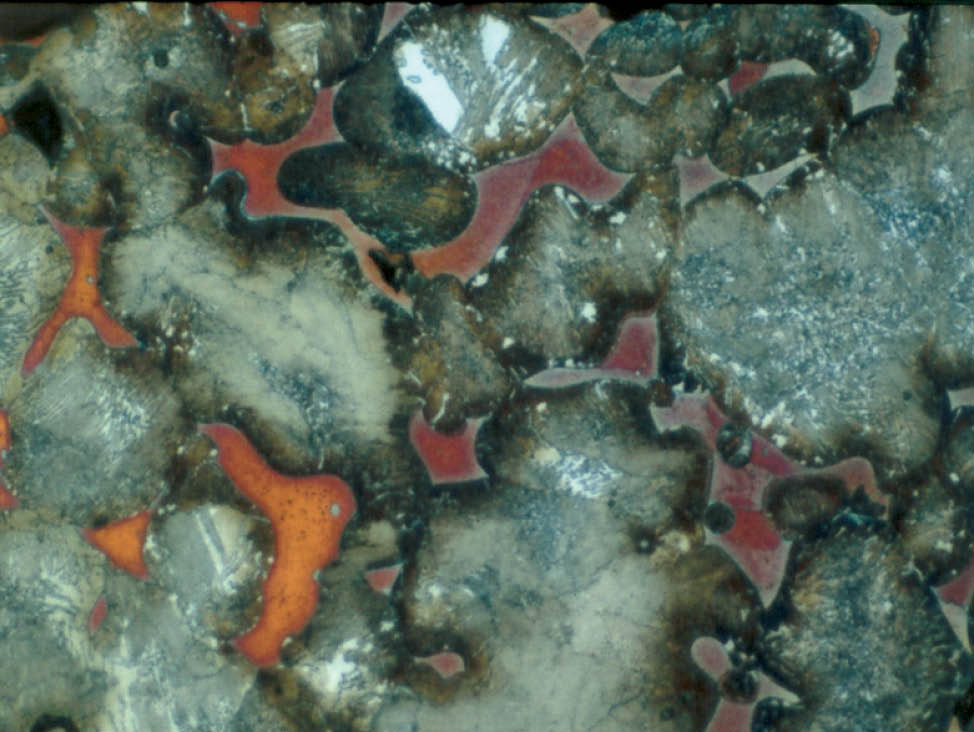

图 1: 试验性粉末冶金不锈钢,彩色蚀刻

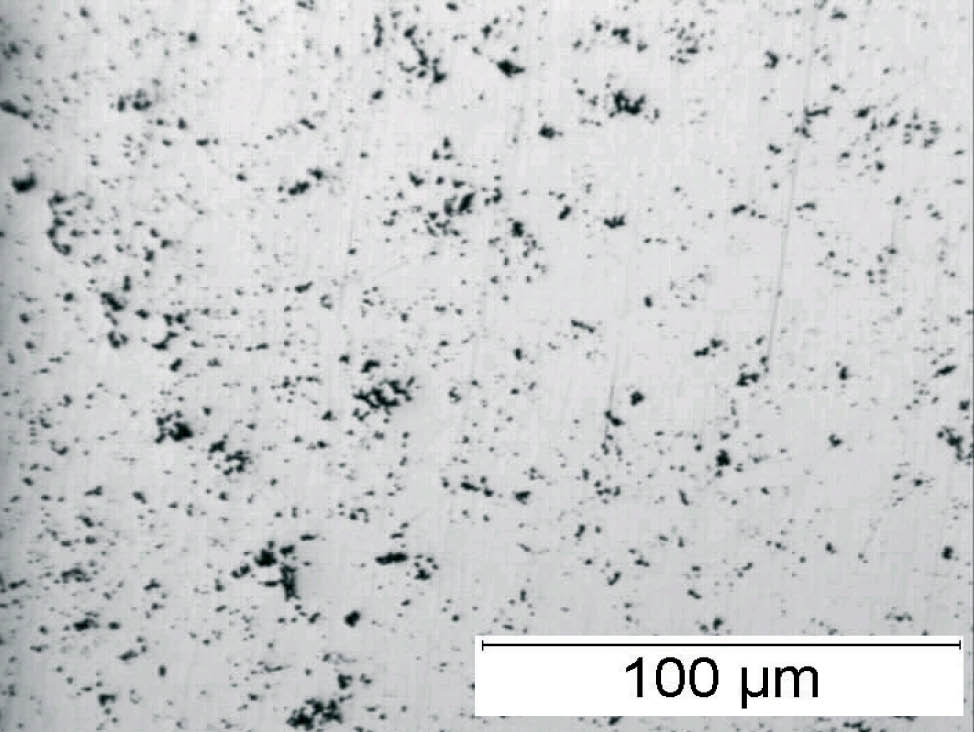

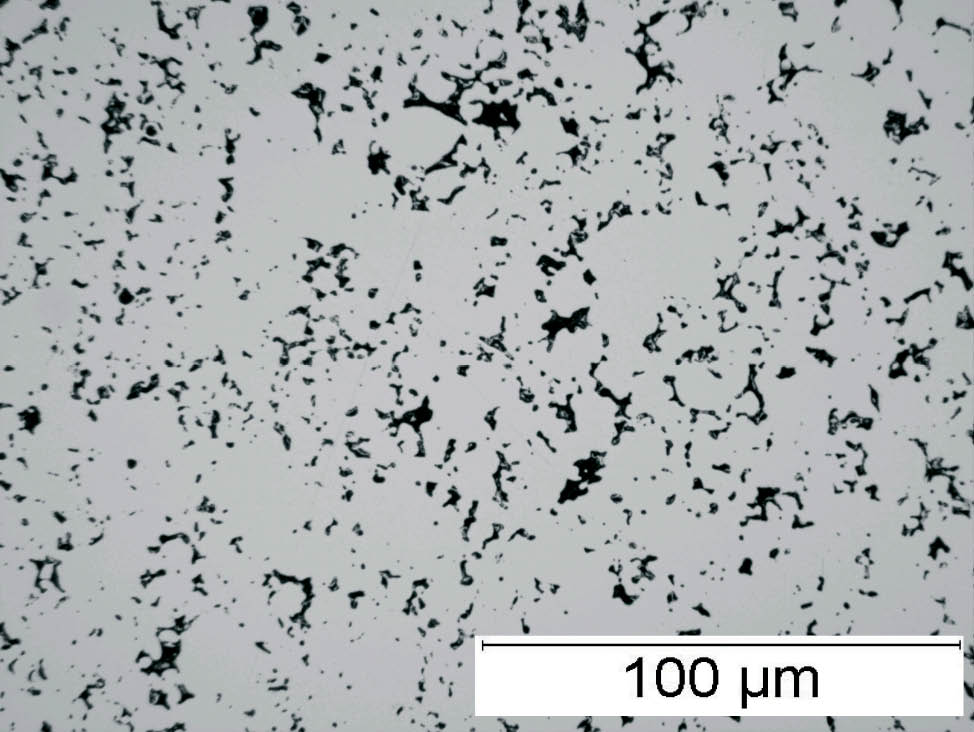

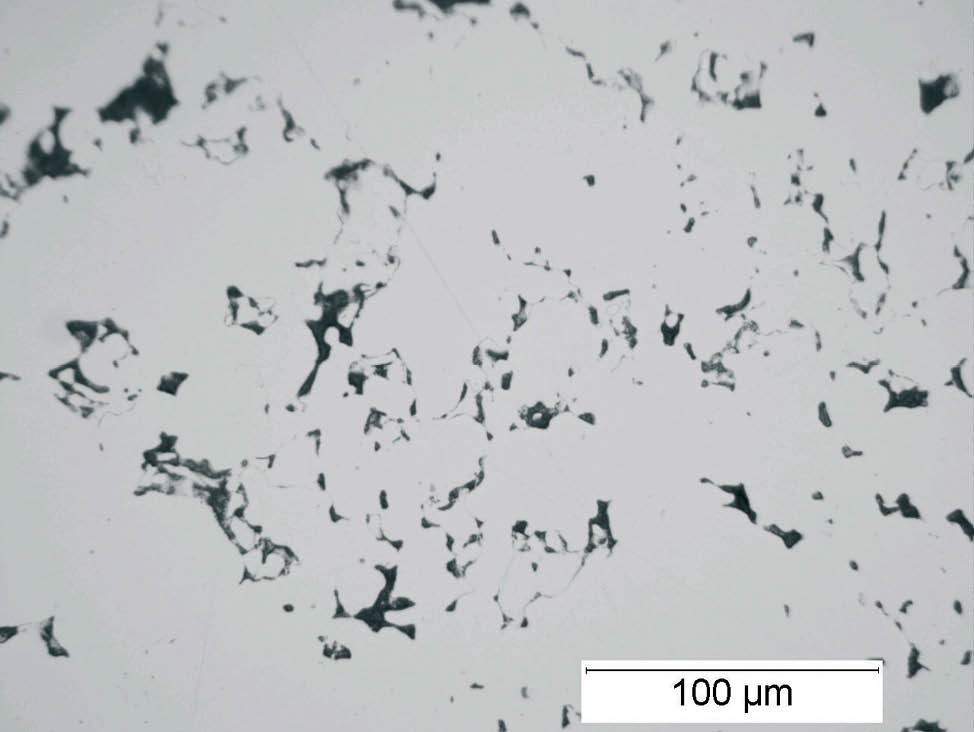

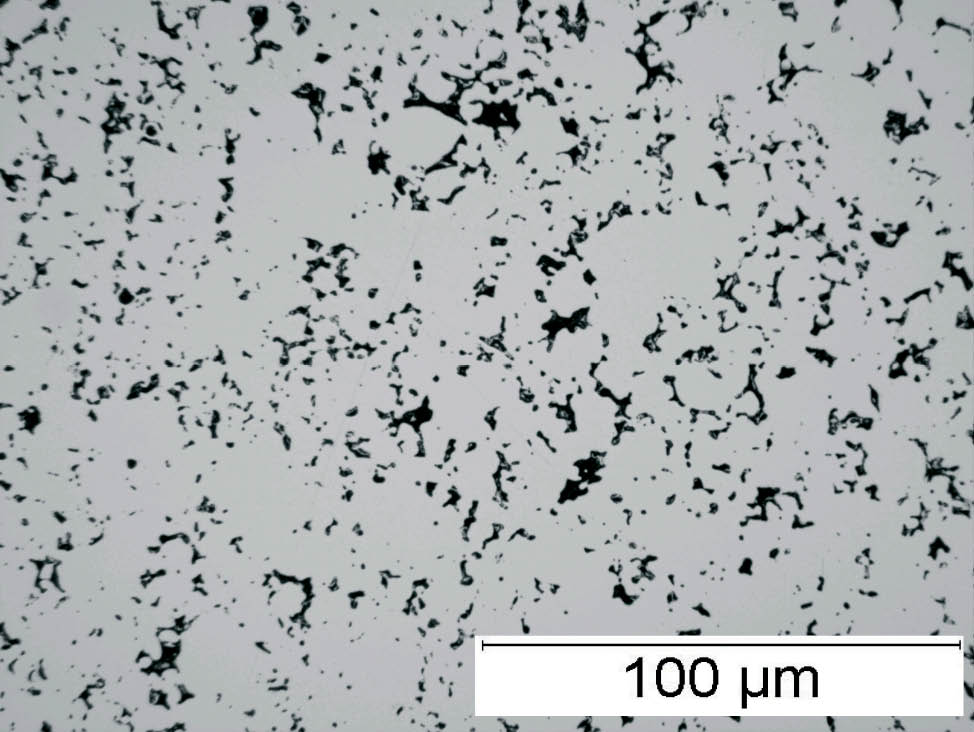

压紧和烧结部件的密度会影响其强度、韧性和硬度。 因此,粉末冶金部件的金相检查通常包括特定孔隙率的检查。

在过程控制中,粉末冶金部件的金相可用于检查孔隙率、非金属物质含量和交叉污染。 粉末冶金部件的金相在开发新产品或改进生产工艺时也起着重要的作用。

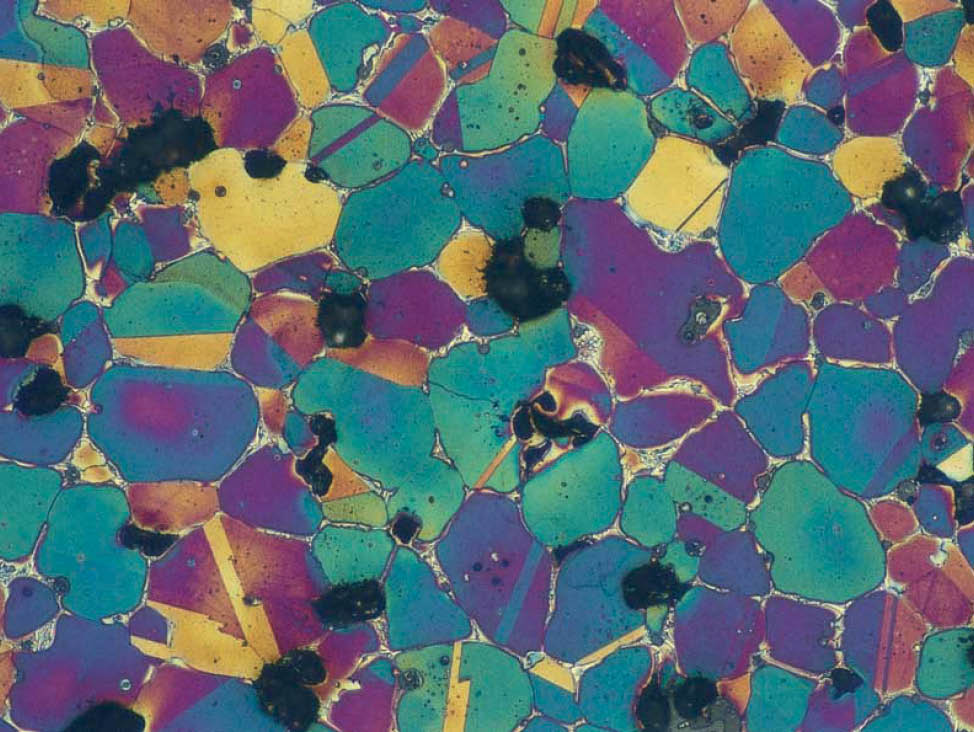

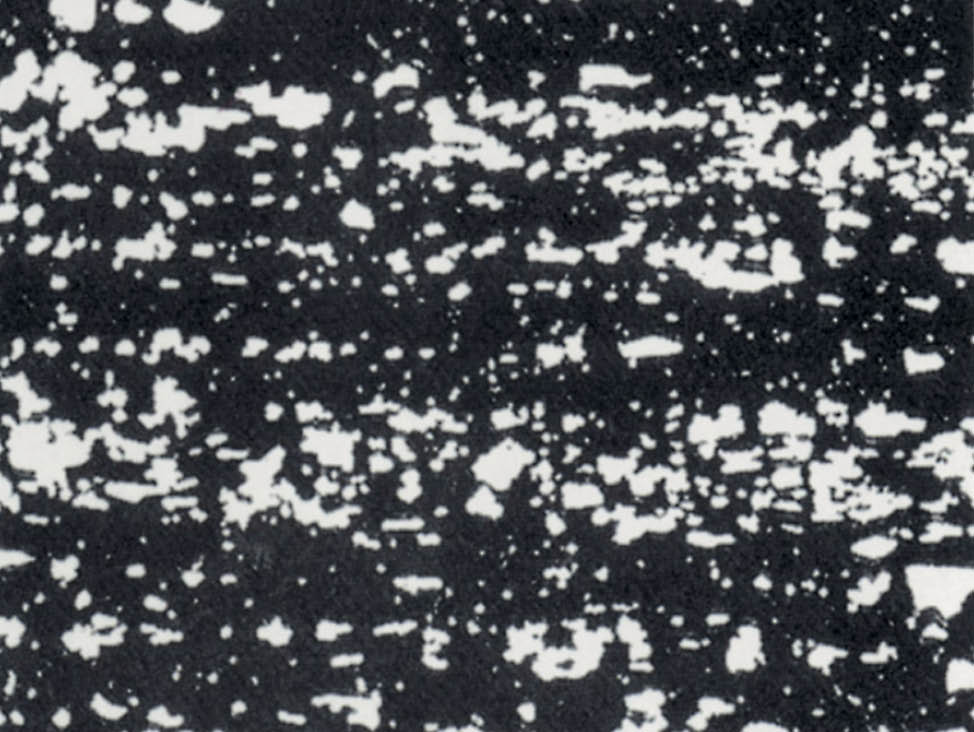

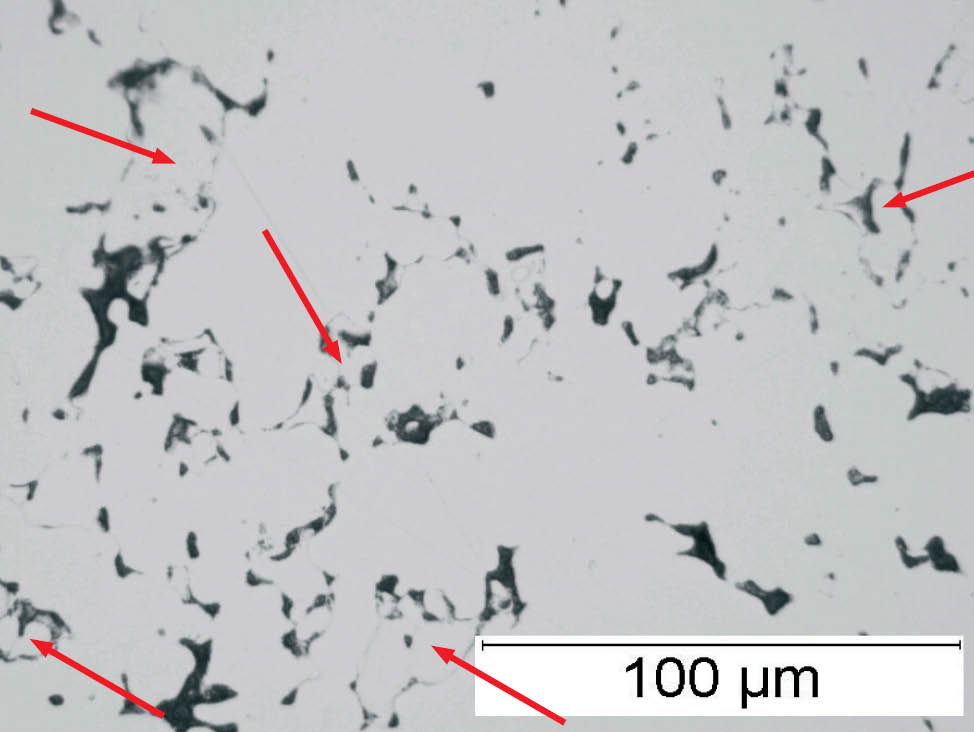

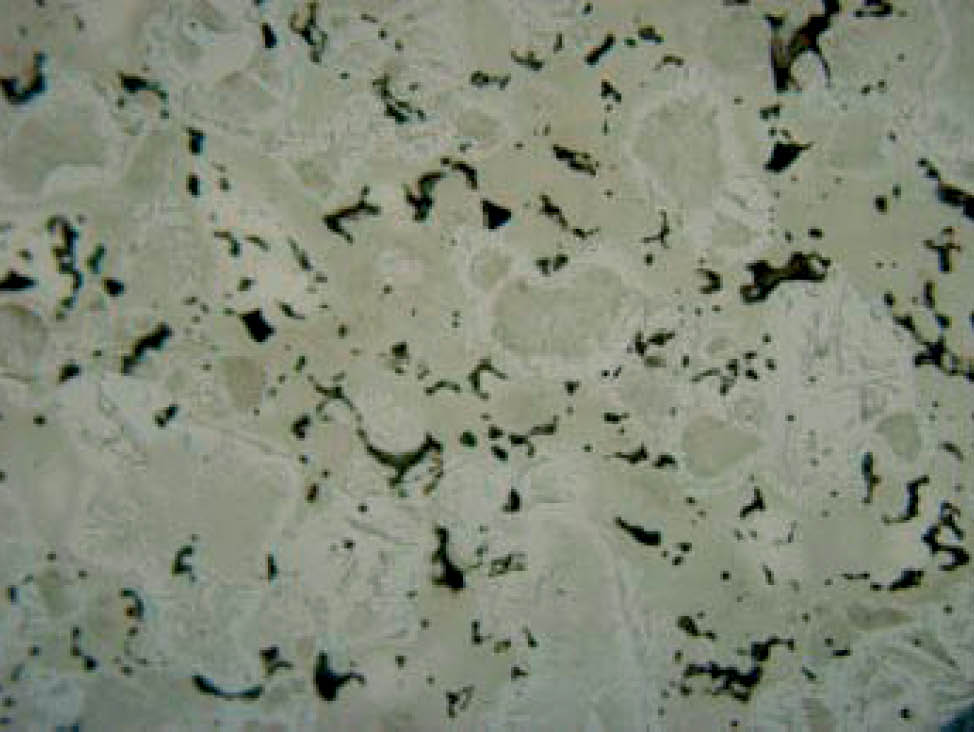

图 2: 含 0.5% 碳的粉末冶金钢,与镍、铜和钼形成扩散合金。 以苦酸浸蚀液进行蚀刻,显示细珠光体区域周围有铁素体、马氏体、贝氏体和富镍奥氏体

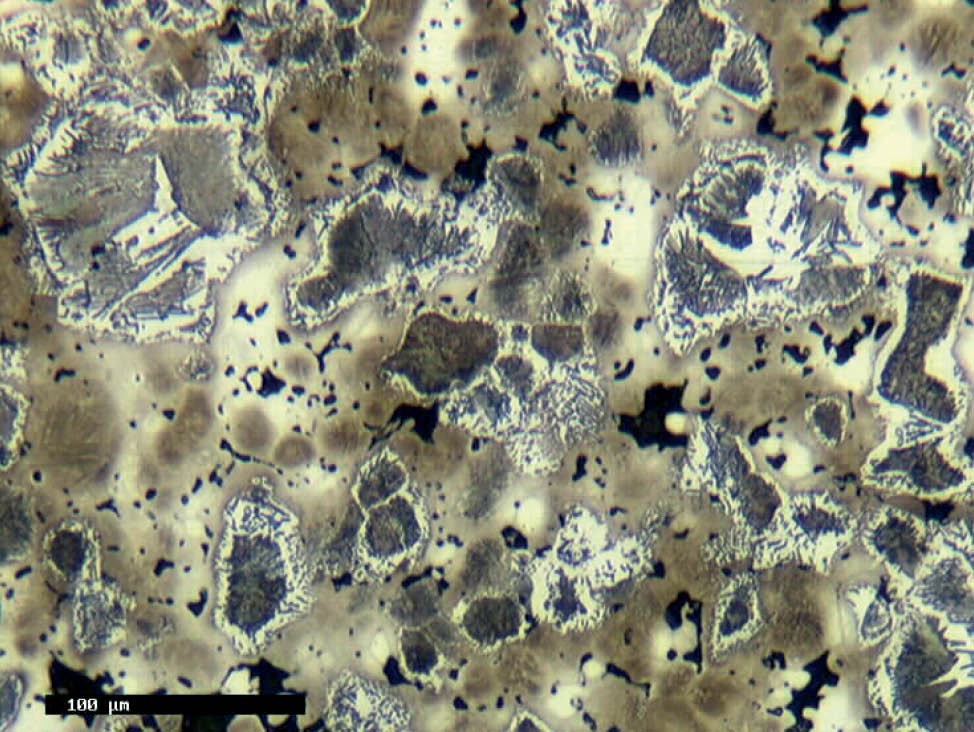

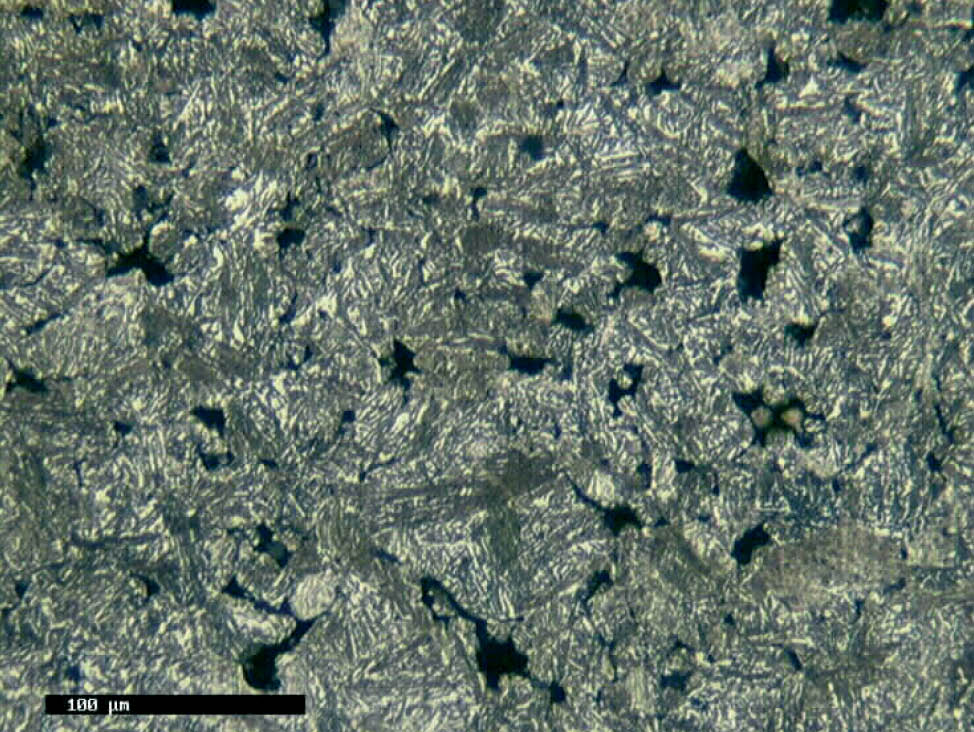

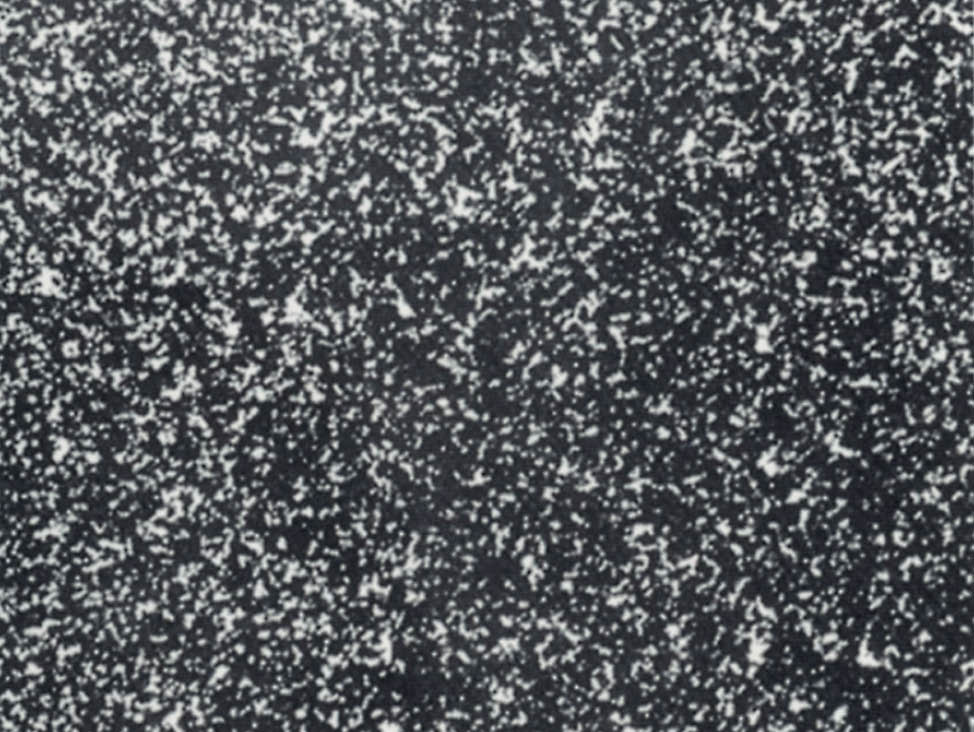

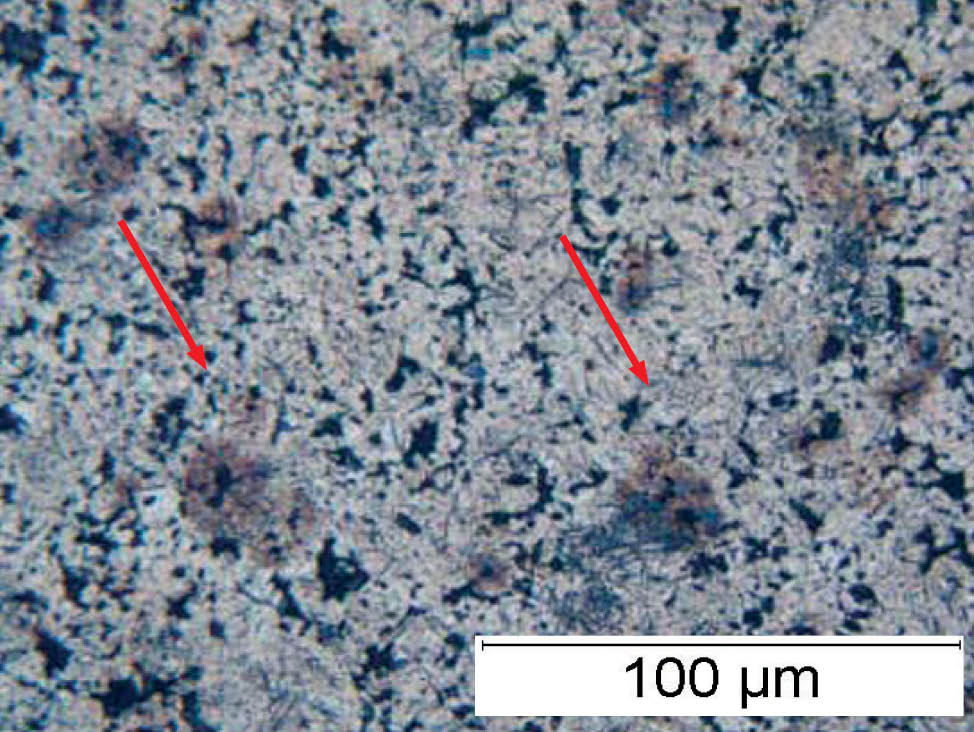

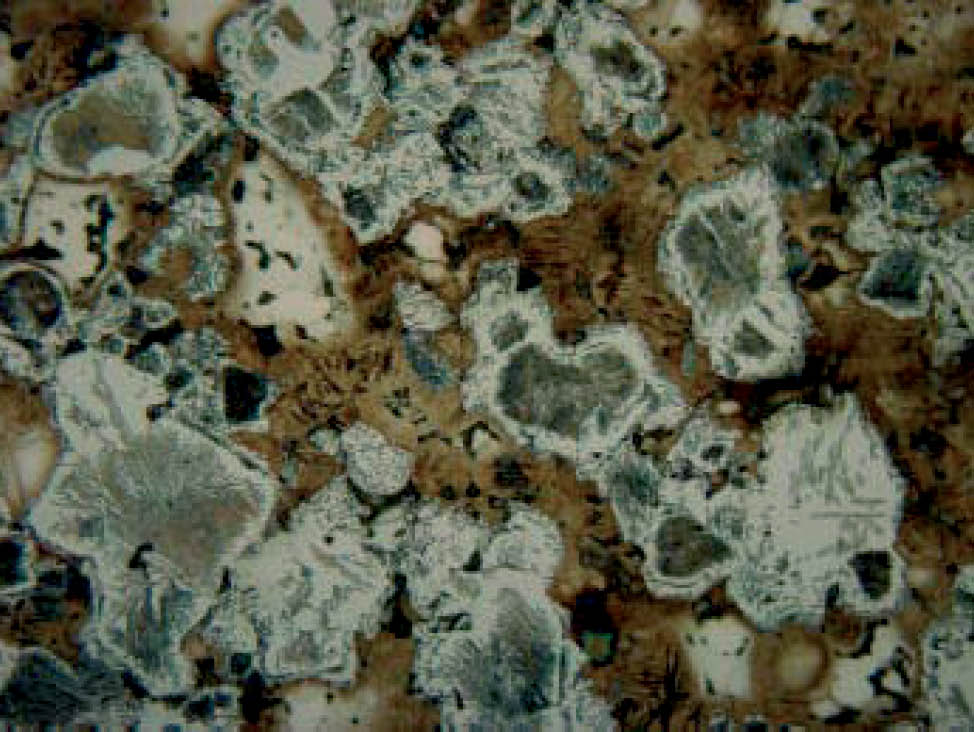

图 3: 含 0.8% 碳的粉末冶金钢,与 1.5% 的钼经过预合金处理。 以硝酸浸蚀液进行蚀刻,显示致密的贝氏体

本页面的后面部分将简要介绍应对这些挑战的方法。 这些方法已成功地应用于实际的实验室应用,并经证实能够提供可再现的结果。

要查看这些方法的详细介绍,请下载完整的应用说明。

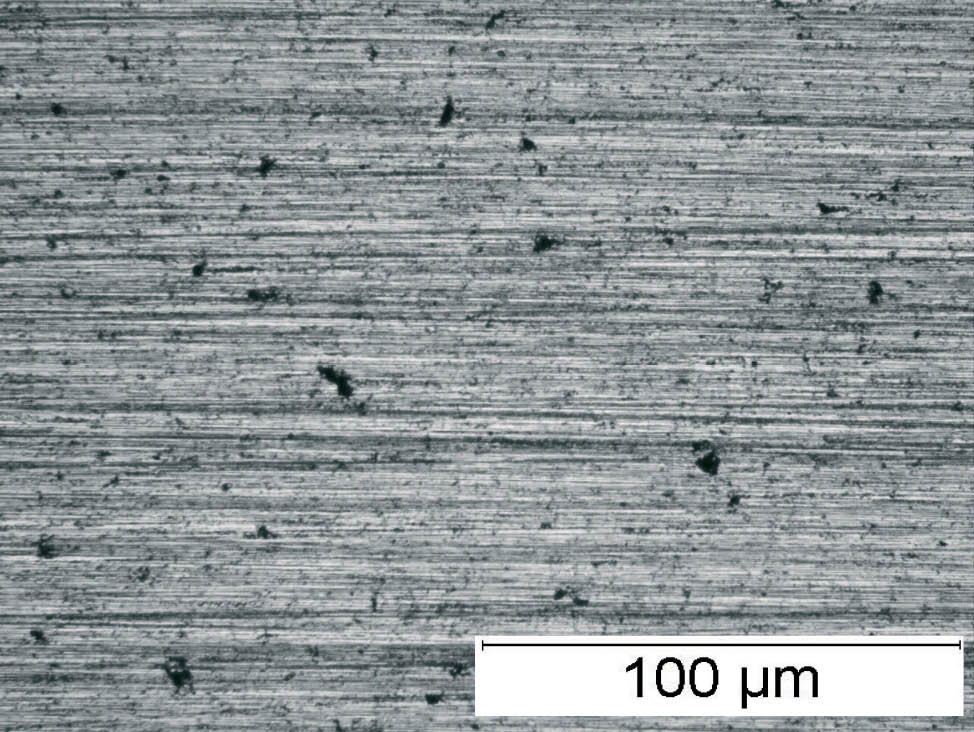

图 5: 与图 1 相同的试样,经过 8 分钟的金刚石抛光 (3 μm)

图 7: 烧结碳化钨 (WC/Co),经 Murakami 试剂蚀刻,1500x

图 8: 传统方法生产的钢中碳化物的分布

图 9: 粉末冶金钢中碳化物的分布

可以使用相关金属或合金的普通化学蚀刻液。 使用化学药品时,必须遵守标准的安全注意事项。

| 铜粉末金属和铜粉末合金的蚀刻剂 | |

| 100 ml 水 20 ml 盐酸 5 g 氯化铁 |

蚀刻 10-20 秒 先用水冲洗,然后用异丙醇冲洗 |

| 100 ml 水 10 g 硫酸铵(使用时现配) |

先用水冲洗,然后用异丙醇冲洗 |

| 钢粉金属蚀刻剂 | |

| 1-3% 硝酸浸蚀液,用于铁碳合金、铁碳铜合金和预合金铁钼: 100 ml 乙醇 1-3 ml 硝酸 |

根据碳含量蚀刻 10-60 秒 用异丙醇冲洗 |

| 不锈钢粉末金属蚀刻剂 | |

| Vilella 试剂: 45 ml 甘油 15 ml 硝酸 30 ml 盐酸 |

蚀刻 30 秒到 5 分钟 先用水彻底冲洗,然后用异丙醇冲洗 |

| 碳化钨粉末金属蚀刻剂 | |

| Murakami 试剂: 100 ml 水 10 g 氢氧化钾或氢氧化钠 10 g 铁氰化钾 |

浸渍蚀刻或棉签蚀刻 先用水彻底冲洗,然后用异丙醇冲洗 |

所有图片均由丹麦应用专家 Birgitte Nielsen 提供

有关粉末冶金部件金相样品制备的具体信息,请联系我们的应用专家。