热化学氮化流程

共有三种常用的氮化流程。选择的方法取决于最终氮化组件的具体应用。

下面简要介绍氮化流程。如需了解流程的详细说明,以及每个流程如何影响氮化组件或部件的特性,请

下载完整的应用说明。

盐浴硝基渗碳 预热后,将组件浸入由碱性氰酸盐和碱性碳酸盐组成的盐浴中。碱性氰酸盐通过氧化和热反应释放出扩散到金属表面的氮和碳。

在盐浴硝基渗碳后,在氧化盐浴中对组件进行淬火。这会产生一个黑色氧化铁(Fe

3O

4),用来填充化合物层的孔隙,并提供额外的防腐保护。

- 典型应用: 用于汽车行业的零件,如活塞杆、凸轮轴和齿轮,以及用于飞机、近海和机械工程行业的零件。

气体氮化和气体硝基渗碳 在气体氮化中,将组件置于密封的钟型氮化炉中。在达到氮化温度时,氨进入熔炉。当氨与金属发生反应时,它会分解并释放出扩散到金属表面的新生氮。在气体硝基渗碳过程中,会向气体中添加碳。

- 典型应用: 机床主轴、球墨铸铁泵壳、门锁装置、水泵组件以及用于气体压缩机的活塞。

等离子氮化和等离子硝基渗碳 等离子体氮化是在氮气/氢气气氛中进行。等离子体是在高电压真空室中产生。在此环境中,金属组件充当阴极,真空容器充当阳极。等离子渗碳流程相同,但会添加含碳气体。

- 典型应用: 由于等离子体氮化允许使用各种氮化层,因此这些组件可用于许多不同的应用。其中包括高性能电机中的凸轮轴和曲轴、机器主轴、汽车冲模、耐腐蚀发动机阀门和高速钢切割工具。

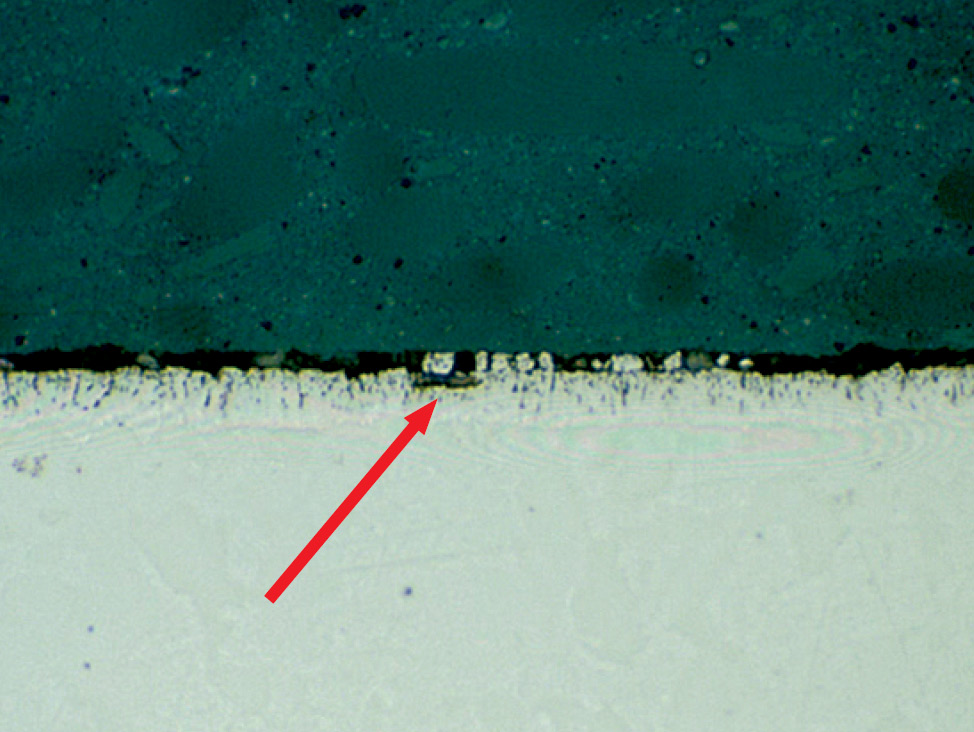

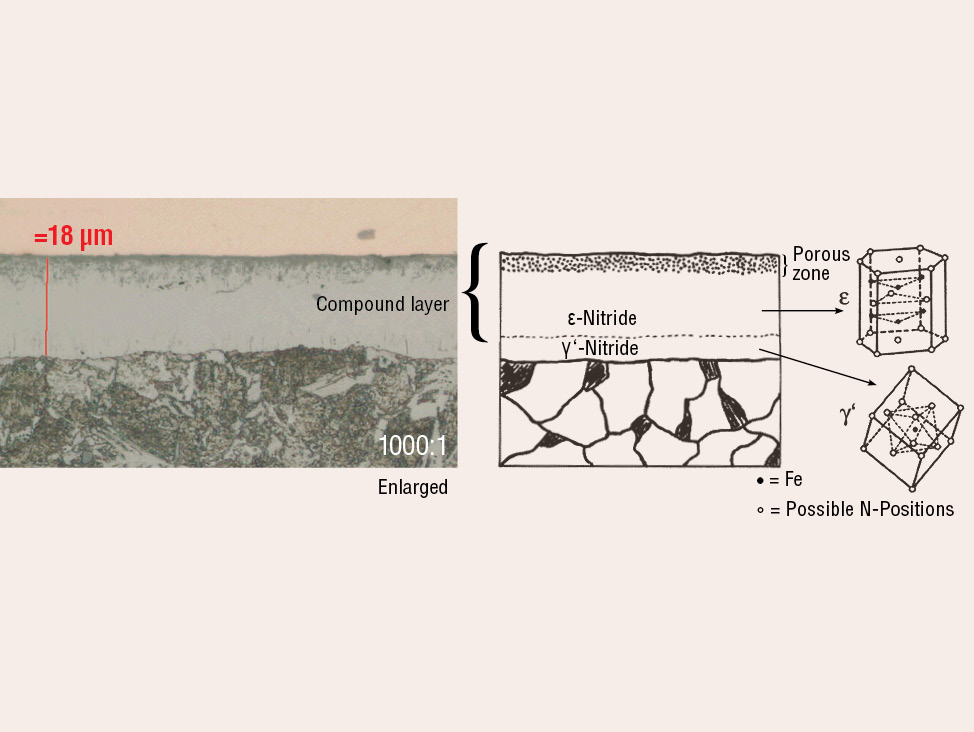

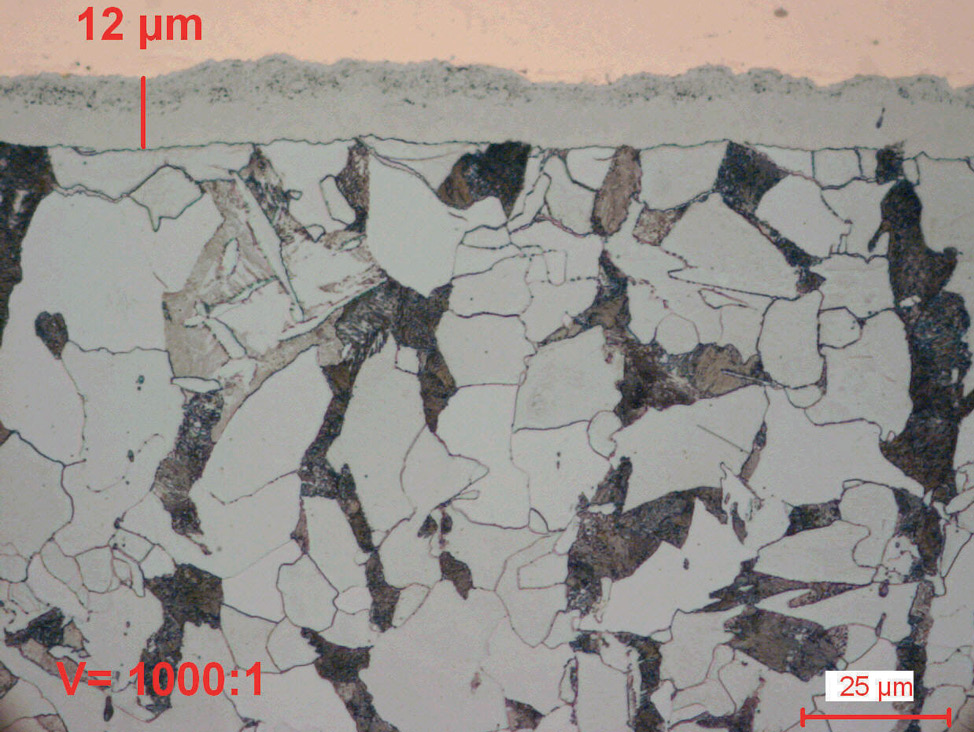

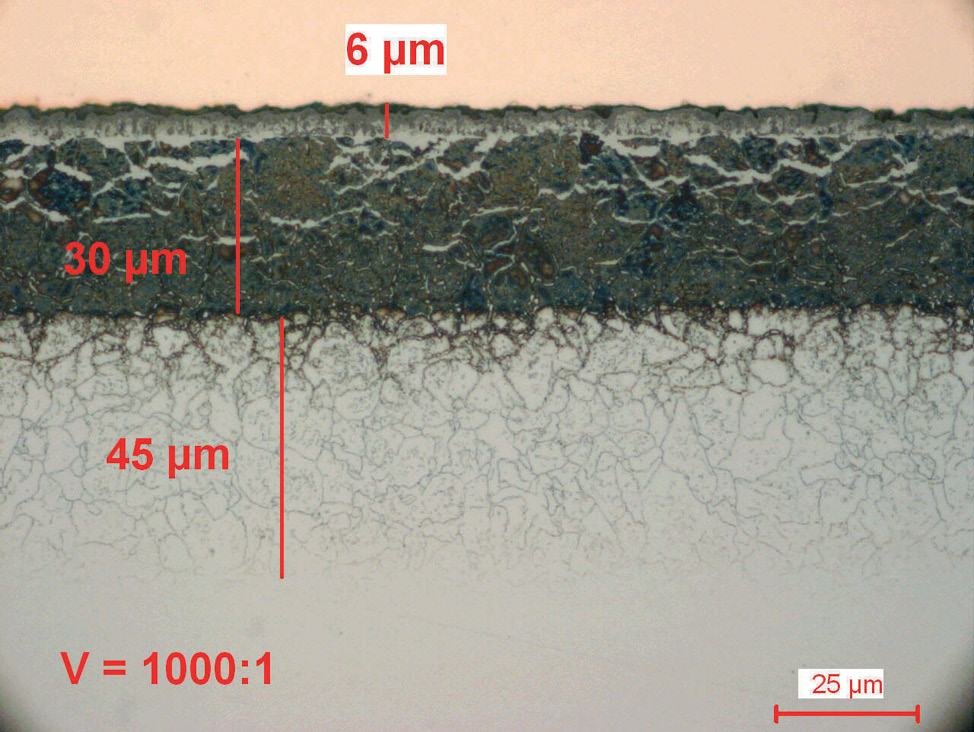

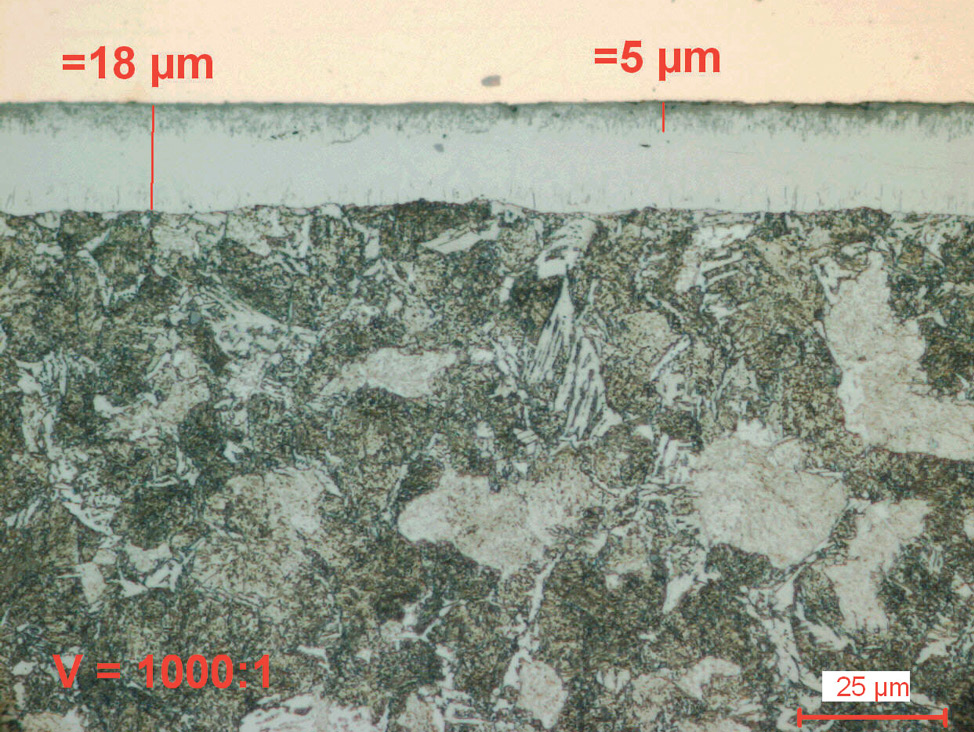

图 4: 用 1% 硝酸乙醇蚀刻的盐浴硝基渗碳钢合金 (16MnCr5)。扩散区被蚀刻成深色,带多孔区的化合物层显示为白色。

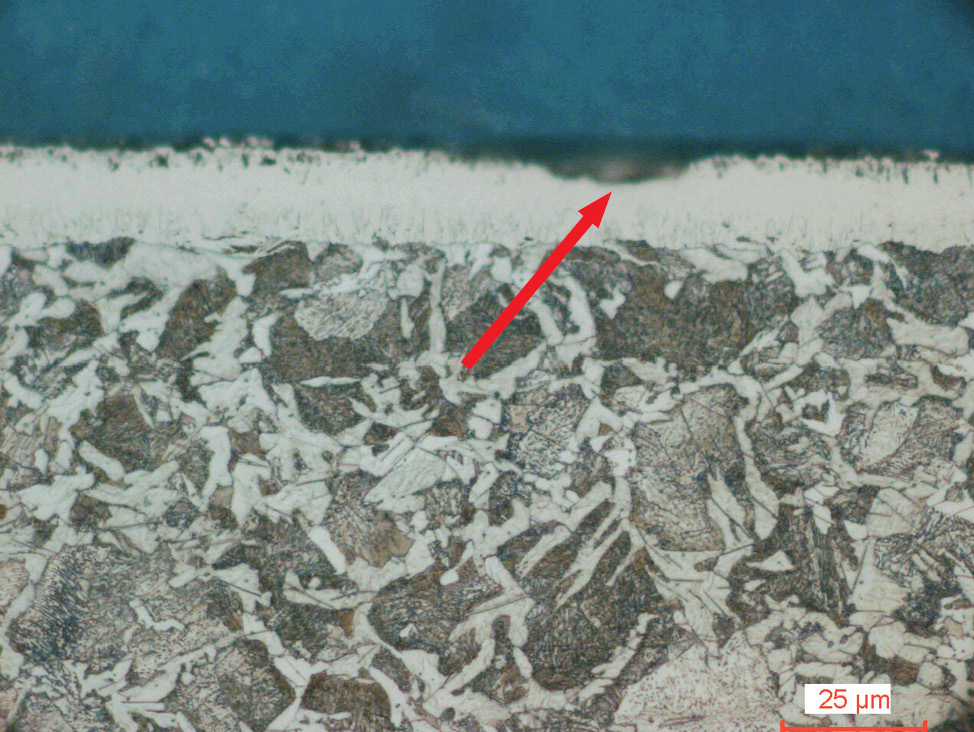

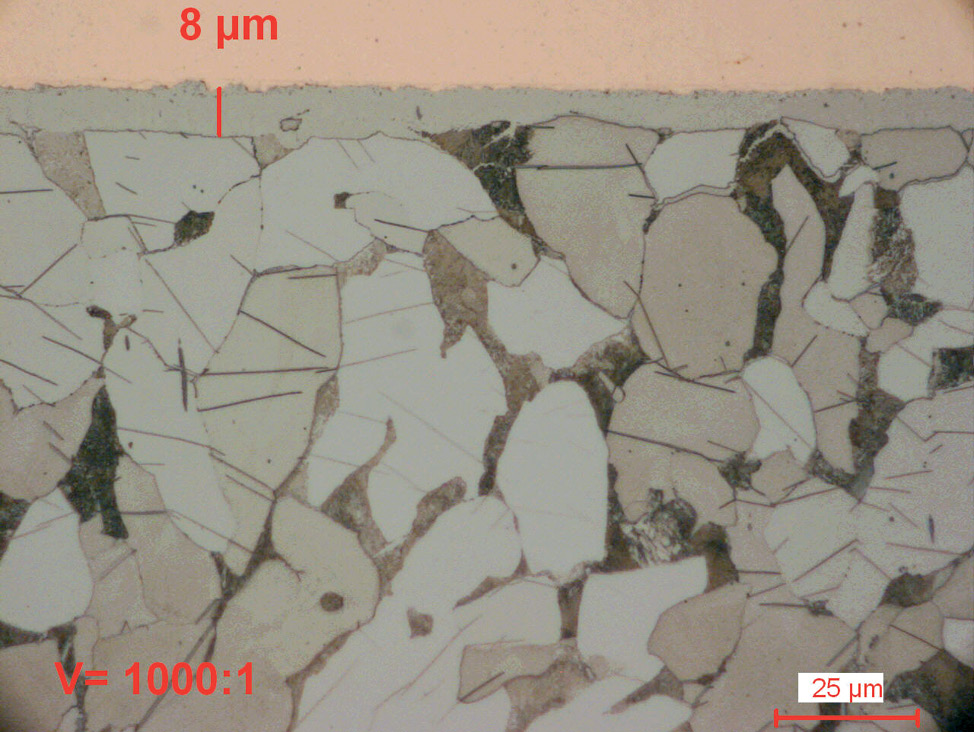

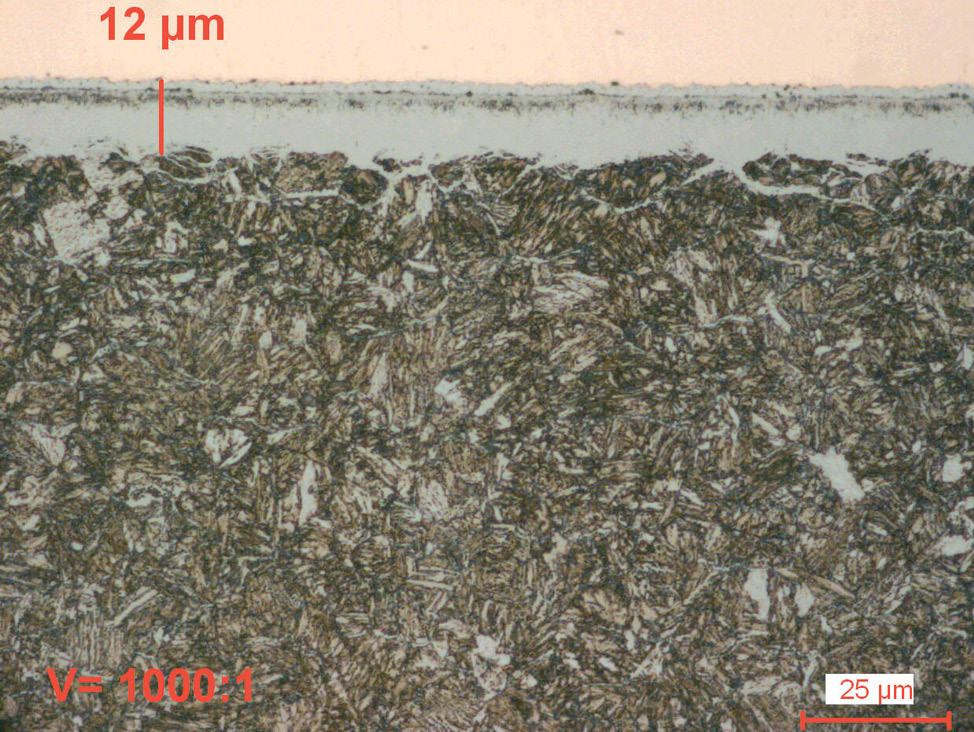

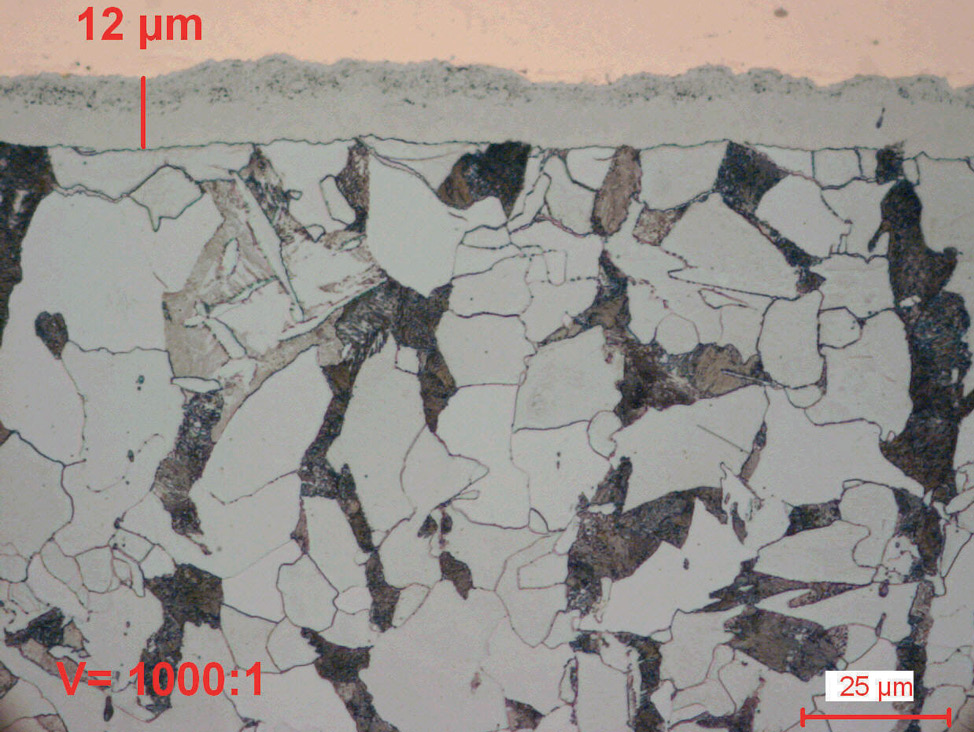

图 4: 用 1% 硝酸乙醇蚀刻的盐浴硝基渗碳钢合金 (16MnCr5)。扩散区被蚀刻成深色,带多孔区的化合物层显示为白色。  图 5: 气体硝基渗碳碳钢(580°C,1.5 小时)。

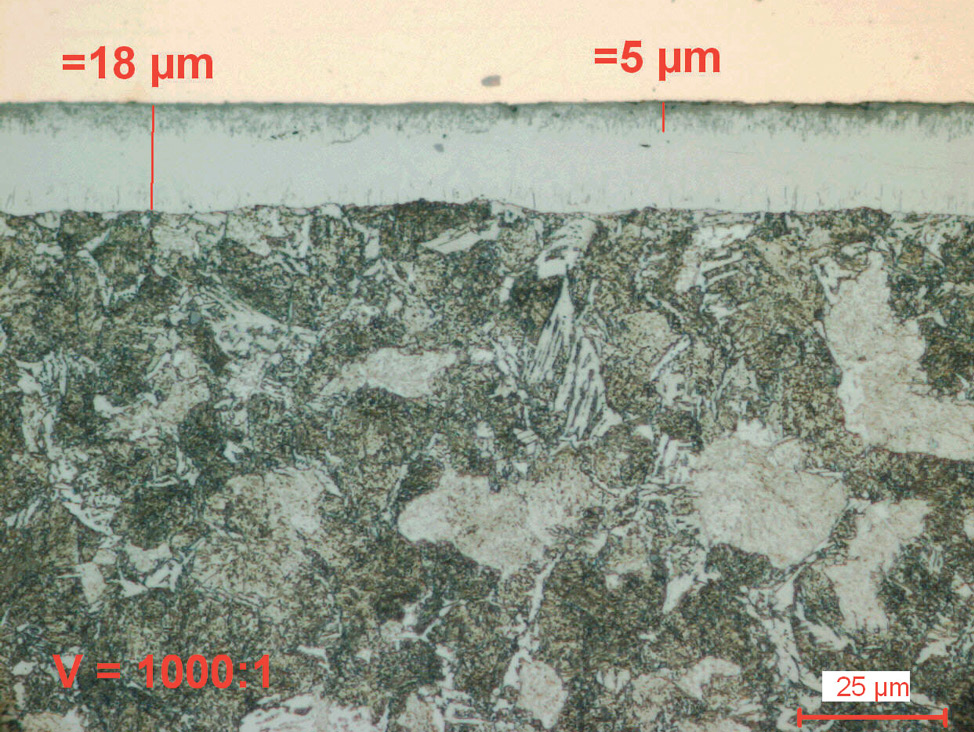

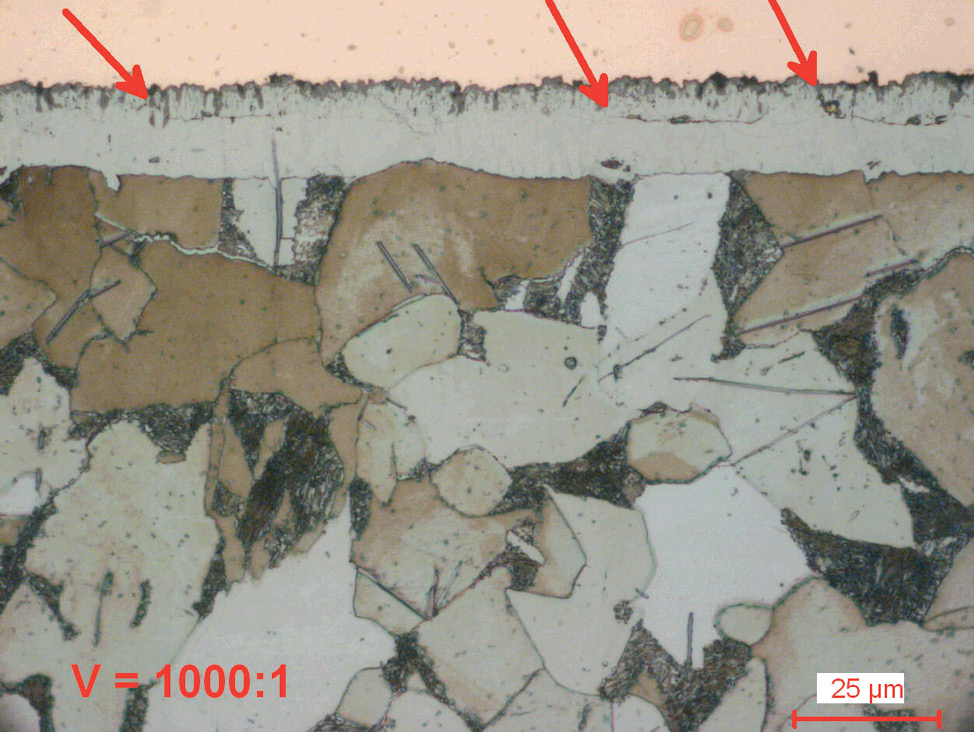

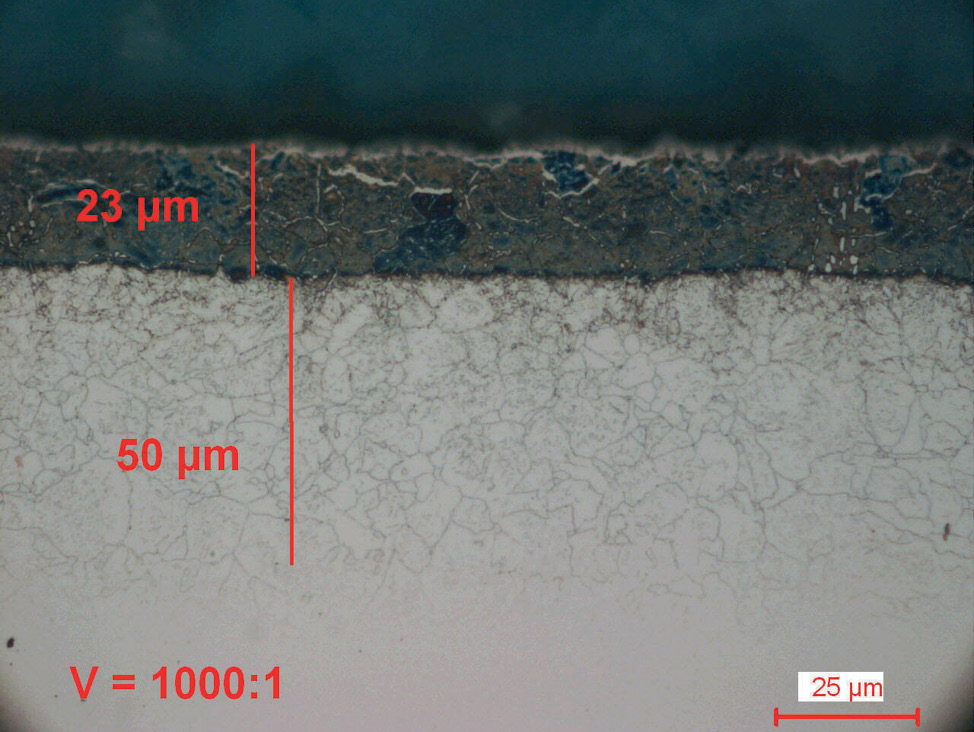

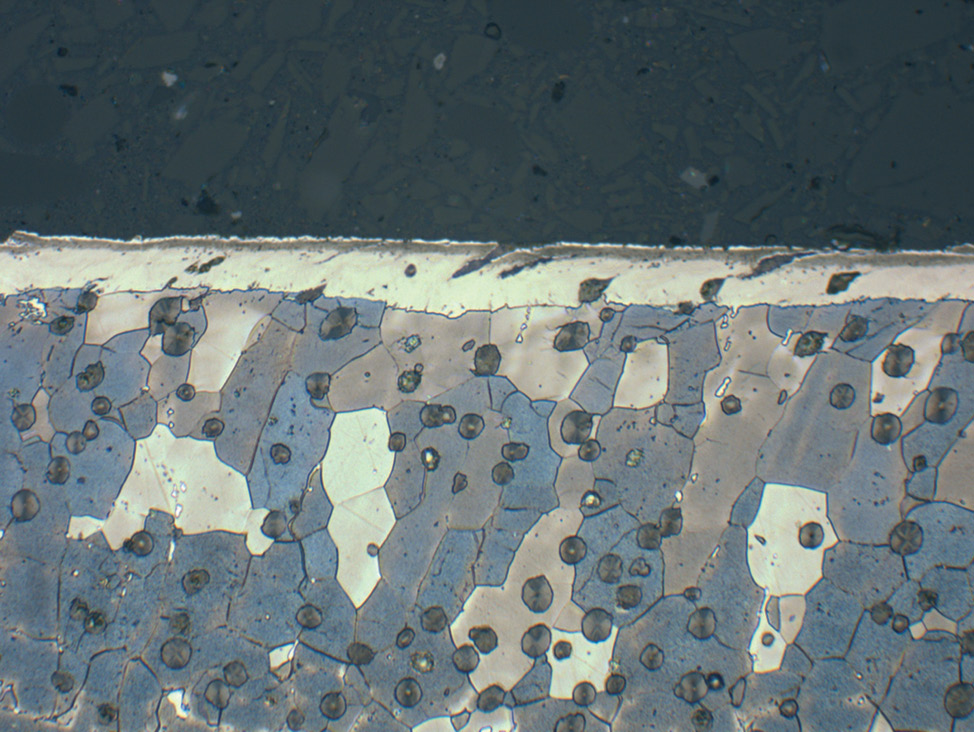

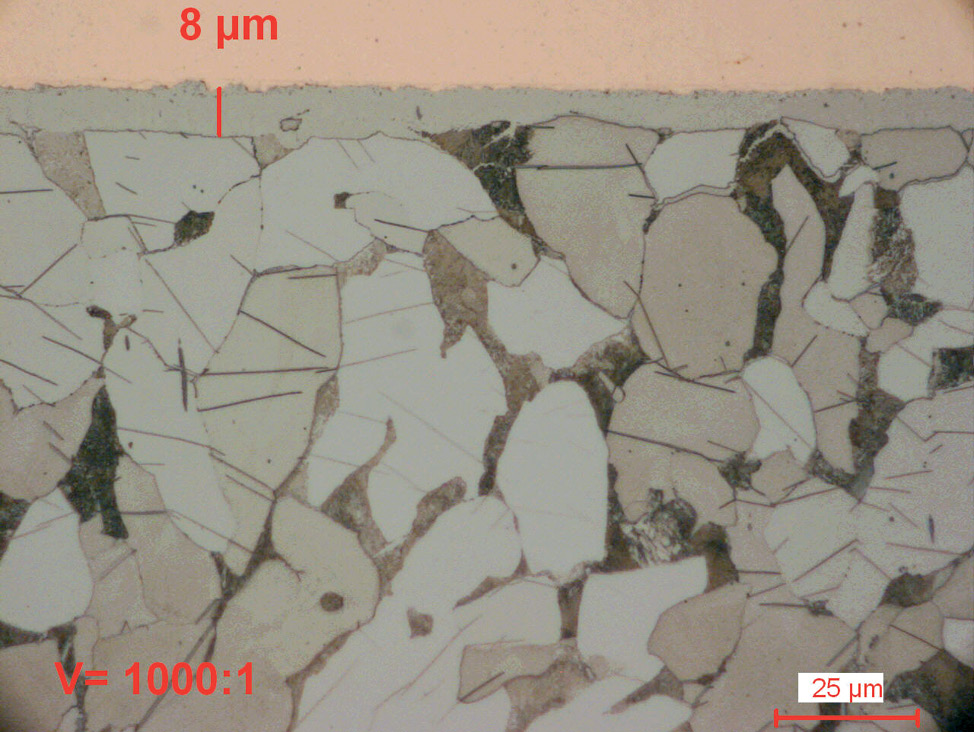

图 5: 气体硝基渗碳碳钢(580°C,1.5 小时)。  图 6: 等离子体硝基渗碳碳钢(570°C,6 小时)。两个氮化物层都没有多孔区域,而且表面光洁度非常高。

图 6: 等离子体硝基渗碳碳钢(570°C,6 小时)。两个氮化物层都没有多孔区域,而且表面光洁度非常高。