硬度测试

探索硬度测试的世界,了解金属和材料的硬度测试原理,包括行业标准、理论背景、四种硬度测试方法以及实际应用技巧。

无论您是硬度测试的专业人士还是刚刚入门,您都可以找到有用的资源,包括免费的海报和应用说明下载,以及访问网络研讨会,以支持您的测试和材料分析需求。

欲深入了解硬度测试的细节,请查阅我们全面的硬度测试仪手册以获取更多信息。

阅读更多

探索硬度测试的世界,了解金属和材料的硬度测试原理,包括行业标准、理论背景、四种硬度测试方法以及实际应用技巧。

无论您是硬度测试的专业人士还是刚刚入门,您都可以找到有用的资源,包括免费的海报和应用说明下载,以及访问网络研讨会,以支持您的测试和材料分析需求。

欲深入了解硬度测试的细节,请查阅我们全面的硬度测试仪手册以获取更多信息。

阅读更多

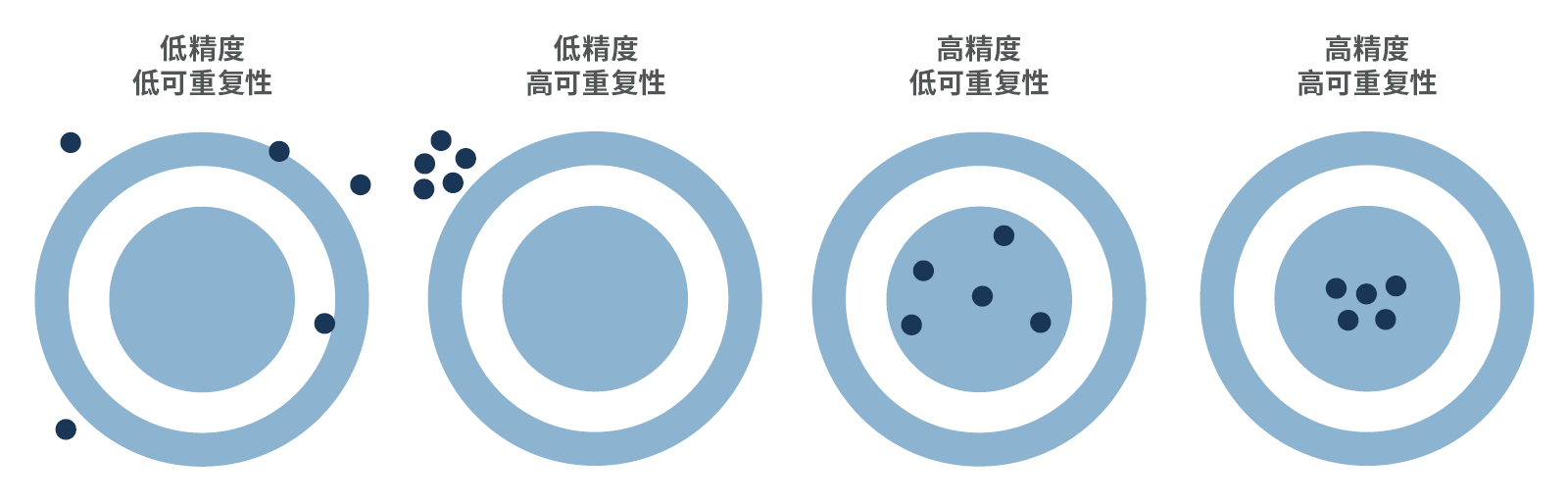

为确保产品品质稳定并符合法规标准,采用正确的硬度测试方法验证材料性能至关重要。因此,您需要确保每次都能获得完美的结果,并提供适合您的速度和精度的解决方案。

了解您面临的挑战以及您希望通过硬度测试实现的目标,以找到适合您的最佳解决方案,这一点很重要:

| HARDNESS TESTING METHOD | STANDARD | LOAD RANGE | |

| VICKERS |

ISO 6507 |

1 gf - > 100 kgf |

(0.00981 - > 980.7 N) |

| KNOOP |

ISO 4545 |

1 gf - 1 kgf |

(0.0098 - ≤ 9.807 N) |

| BRINELL |

ISO 6506 |

1 kgf - 3000 kgf |

(9.807 - 29420 N) |

| ROCKWELL |

ISO 6508 |

15 kgf - 150 kgf |

(147.1 - 1471 N) |

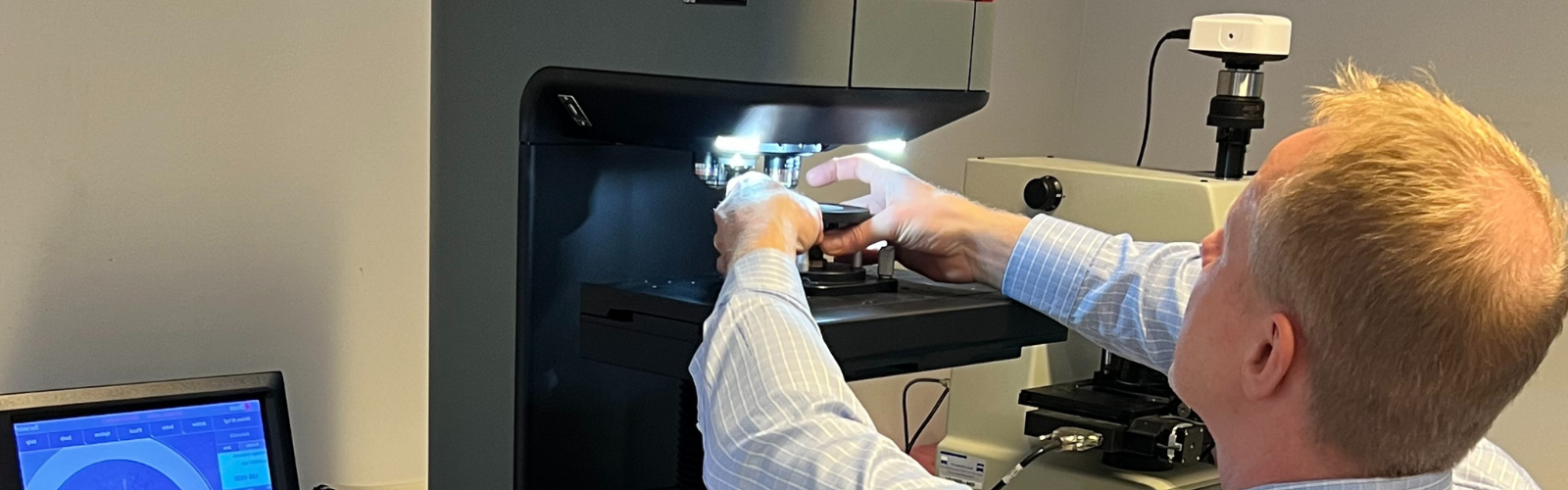

MAN Energy Solutions 是全球领先的船舶发动机供应商之一,他们希望提升对热喷涂铸铁部件进行硬度测试的效率。解决方案是使用 Struers 硬度测试仪实现测试自动化。

结果是一个在一台设备上完成的更快速、更高效的测试流程。

产品: 硬度测试仪 Duramin-40

公司: MAN Energy Solutions

挑战: 高效测试热喷涂铸铁部件的硬度。

结果: 在一台设备上完成的更快速、更高效的测试流程。

获取灵感