铸铁金相制备

铸铁广泛用于很多应用,尤其是汽车和工程行业,而金相则是生产过程中质量控制的重要组成部分。 了解如何对铸铁进行准确的金相分析,并得到可再现的结果。

下载完整的应用说明

铸铁广泛用于很多应用,尤其是汽车和工程行业,而金相则是生产过程中质量控制的重要组成部分。 了解如何对铸铁进行准确的金相分析,并得到可再现的结果。

下载完整的应用说明

铁是最多样化的金属之一,几个世纪以来,它一直是一种重要的建筑材料,被用于很多建筑,如火车站、市场大厅以及办公室和家装。

如果与碳和其他元素形成合金,铁有很多种类。 “铸铁”一词指的是含有 2.5-4% 碳和 1-3% 硅(典型)的铁-碳-硅合金。 在灰铸铁中,碳以石墨的形式存在;在白铸铁中,它以碳化铁和合金碳化物的形式存在。

铸铁具有良好的可铸造性和可加工性,机械性能适中。 由于铸铁的经济优势,它被用于汽车、金属制造和加工行业的多种应用。 此外,特定的铸铁也是海水泵外壳、轧机轧辊以及土工设备部件可以选择使用的材料。

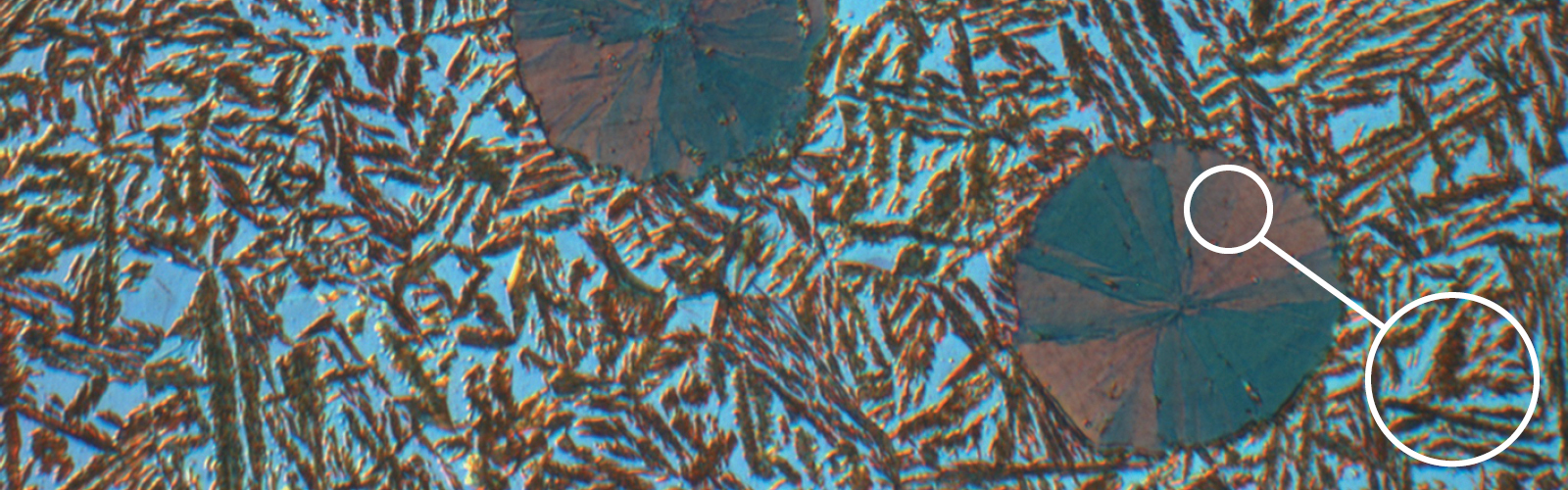

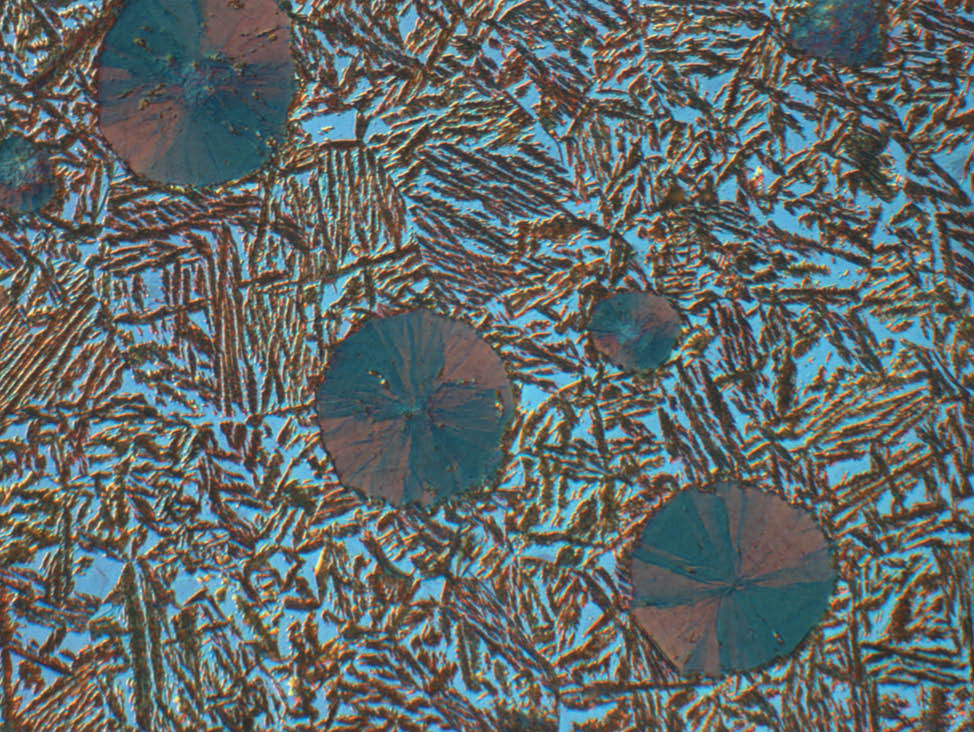

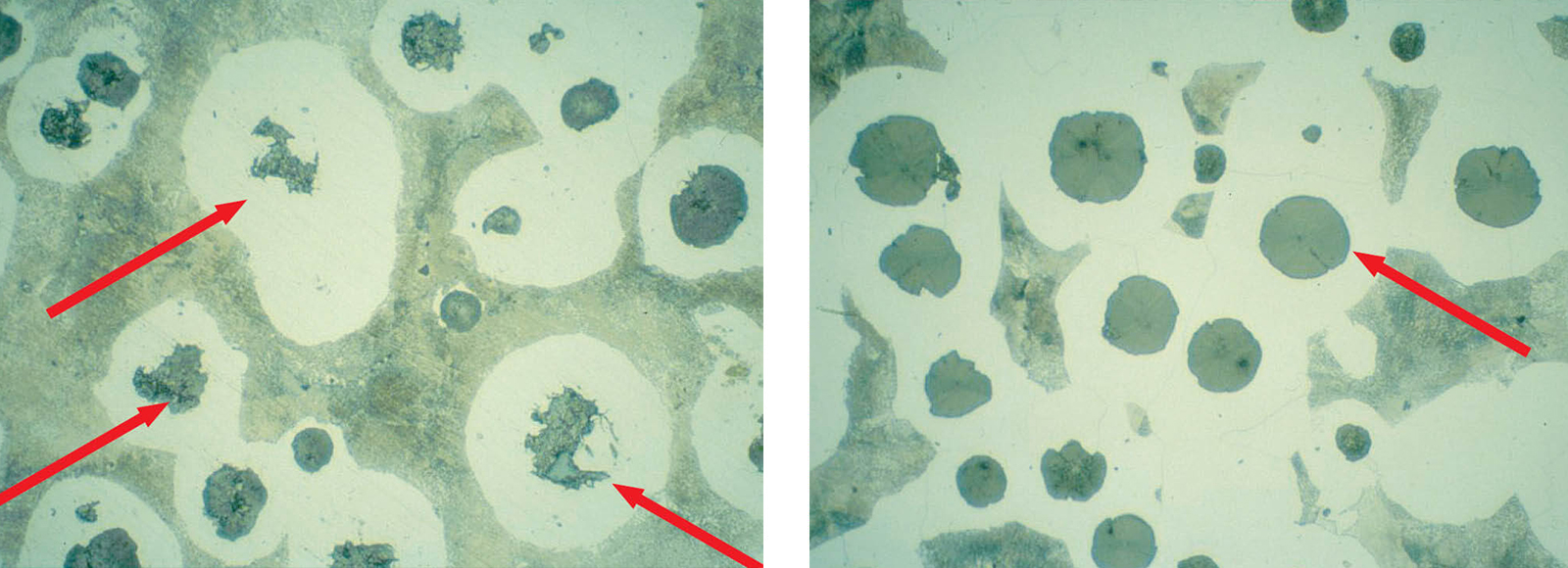

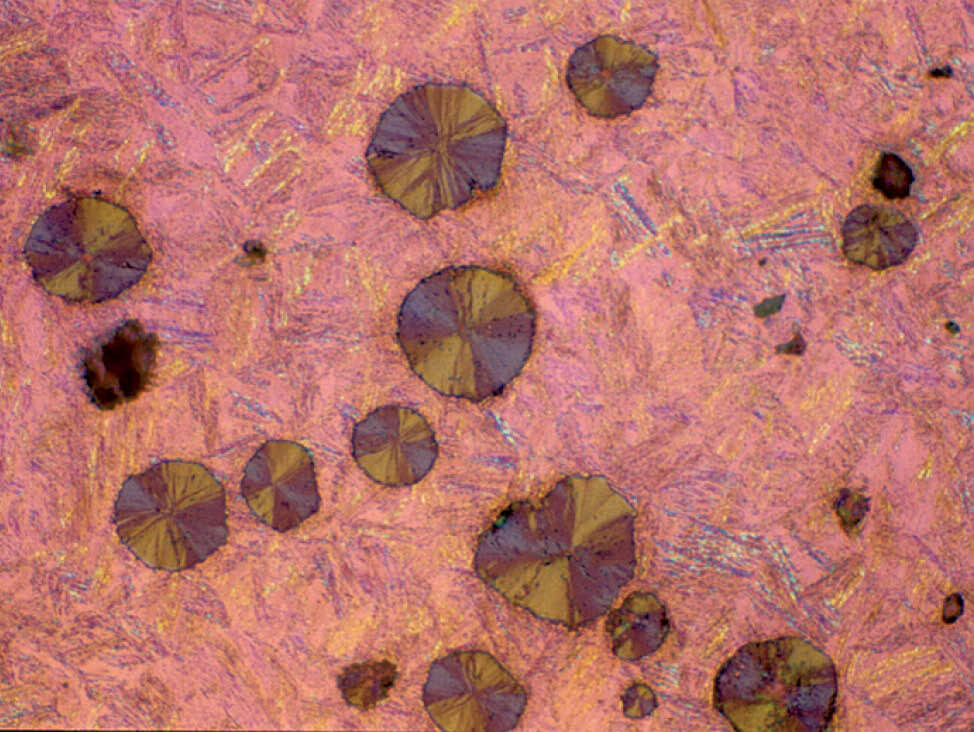

图 1: 奥氏体回火球墨铸铁,Beraha 彩色蚀刻 (放大倍数: 500x,DIC)

制备铸铁样品的主要挑战是保持石墨的原始形状和尺寸,以确保正确表征铸铁的微观结构。

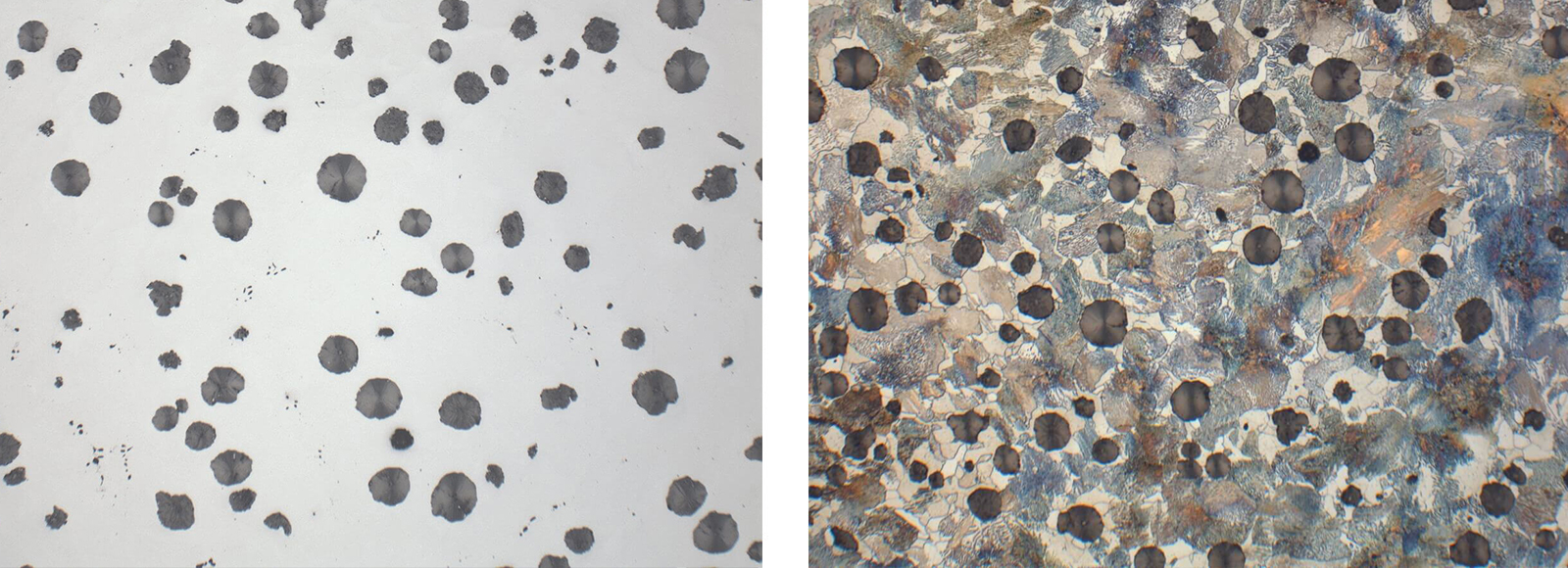

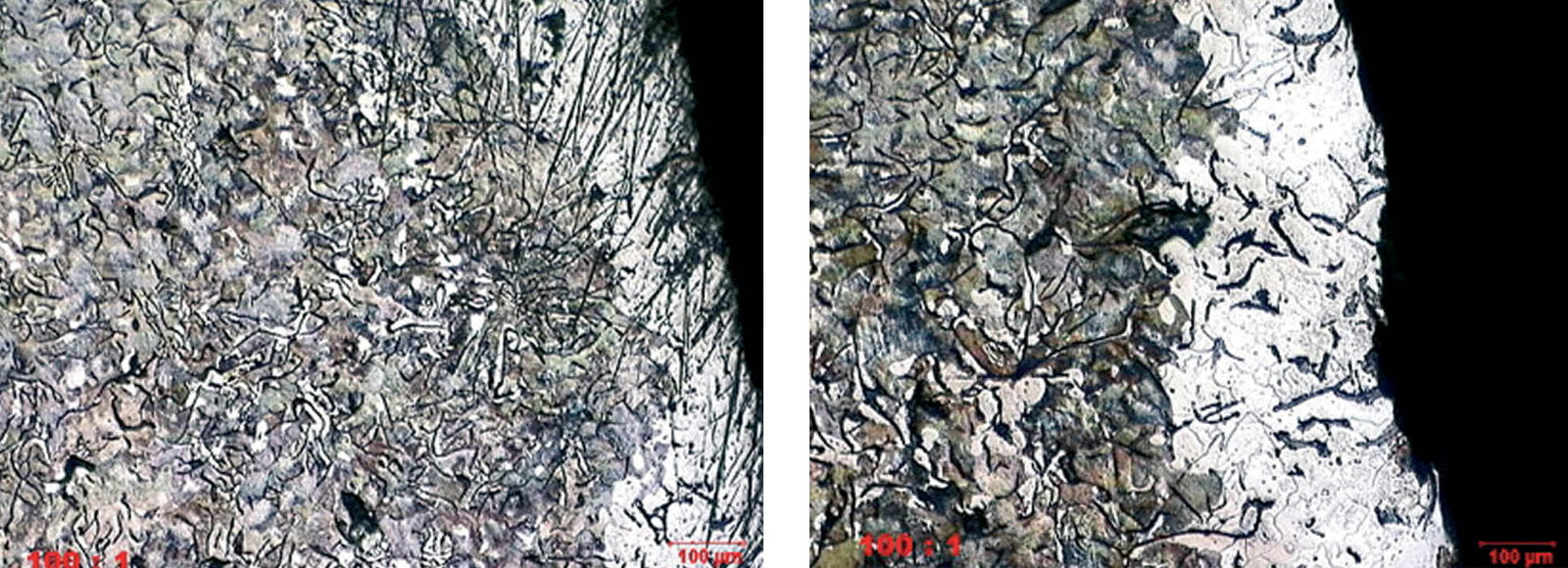

图 4: 包含片状石墨的灰铸铁,抛光不足(放大倍数:200x)

图 5: 包含片状石墨的灰铸铁,显示抛光正确(放大倍数:200x)

在显微镜下,石墨的图像看起来是二维的。 但它实际上是三维的。 这意味着,在研磨和抛光过程中,一定比例的石墨被切割得很浅,在矩阵中只有很弱的固定作用。 因此,石墨总有可能不能完全保留,尤其是非常大的石墨片或聚积石墨片。 结果,石墨相不总是能够很好地保留或抛光。

在可锻铸铁中,石墨以团絮状或回火碳的形式存在。 这是一种易碎的石墨,在金相制备过程中很难保留。

常见的制备误差是研磨后对涂污基体金属的去除不足,使石墨的真实形状和尺寸模糊不清。 这在铁素体和奥氏体铸铁中特别普遍,它们很容易变形和划伤。 对于这些材料,进行彻底的金刚石研磨和最终抛光非常重要。

大多数铸铁的标准显微镜检查采用 100 倍的放大率,这使得石墨看起来是黑色的。 但是,要验证碳是否完全保留,则需要更高的放大倍数,因为抛光良好的石墨是灰色的。

图 6: 抛光不足使石墨颗粒覆盖有金属污迹,用 3% 硝酸乙醇蚀刻(放大倍数:200x)

图 7: 抛光正确,显示石墨的形状和大小适合进行评估,用 3% 硝酸乙醇蚀刻(放大倍数:200x)

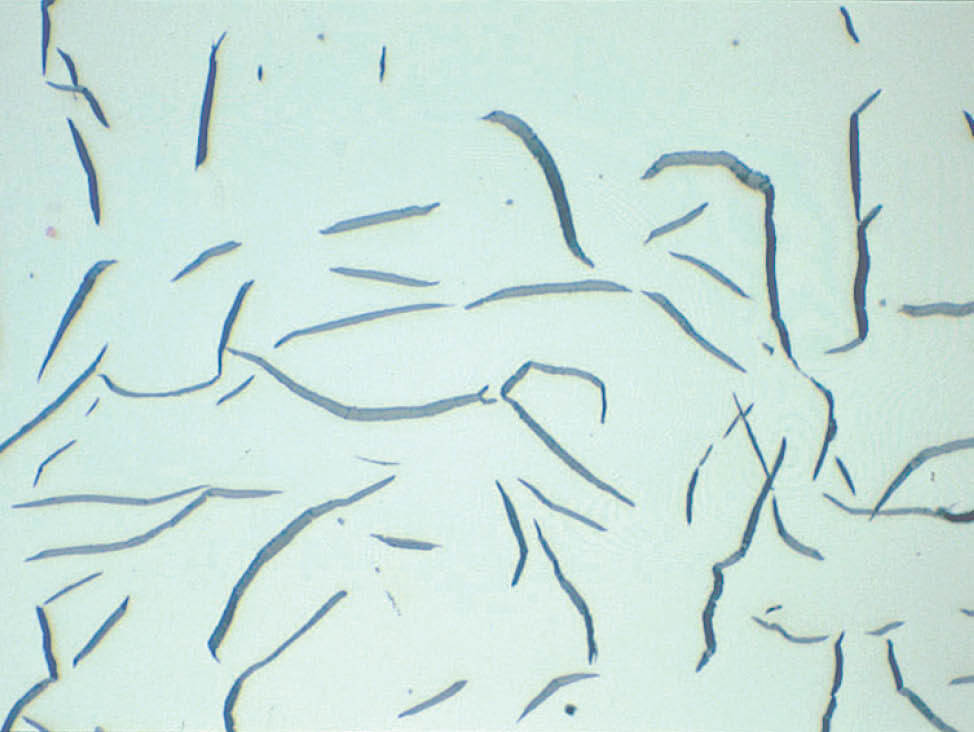

图 8: 抛光良好的石墨片(放大倍数: 500x)

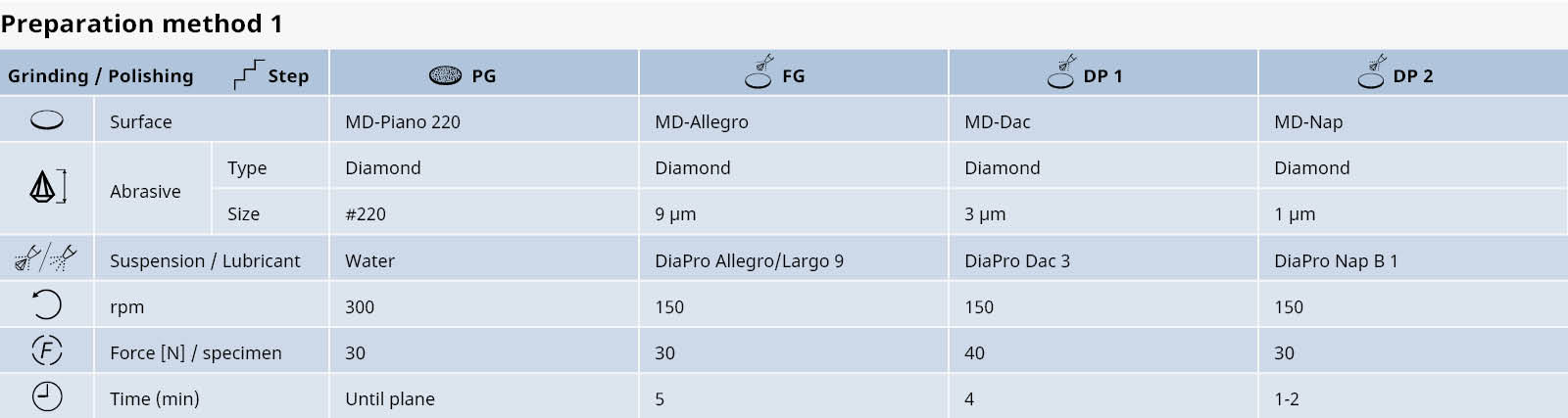

表 1: 白铸铁的制备方法。

或者,DiaPro 金刚石悬浮液可分别替换为 DP-Suspension P,9 μm、3 μm 和 1 μm,与 DP-Blue 润滑剂一同使用。

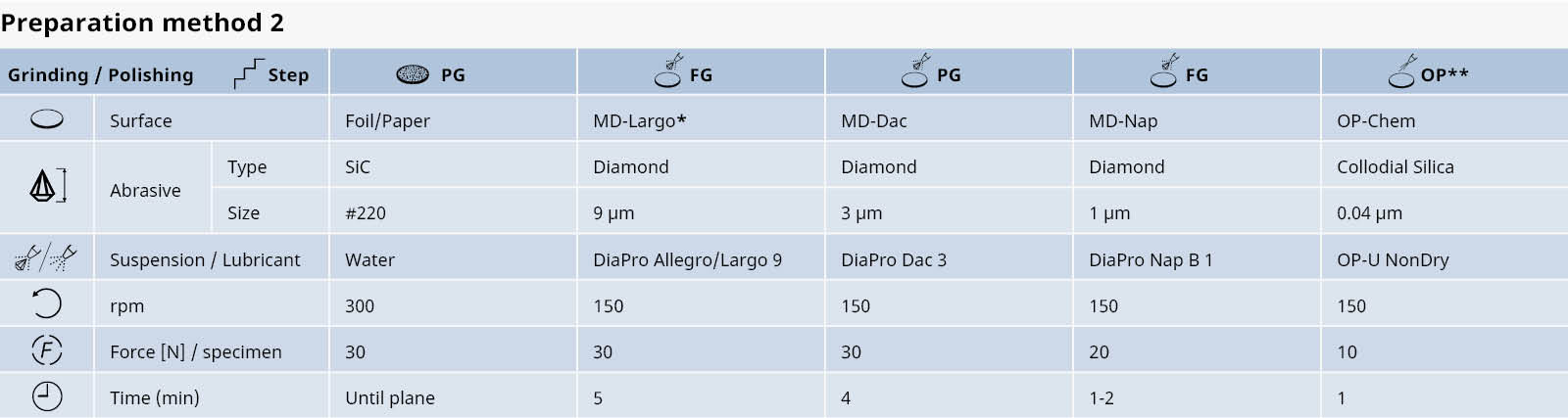

表 2: 石墨铸铁的制备方法。

*在保留石墨非常困难的情况下,可以尝试使用 MD-Plan 抛光布进行精磨。

**这一步为可选

或者,DiaPro 金刚石悬浮液可分别替换为 DP-Suspension P,9 μm、3 μm 和 1 μm,与 DP-Blue 润滑剂一同使用

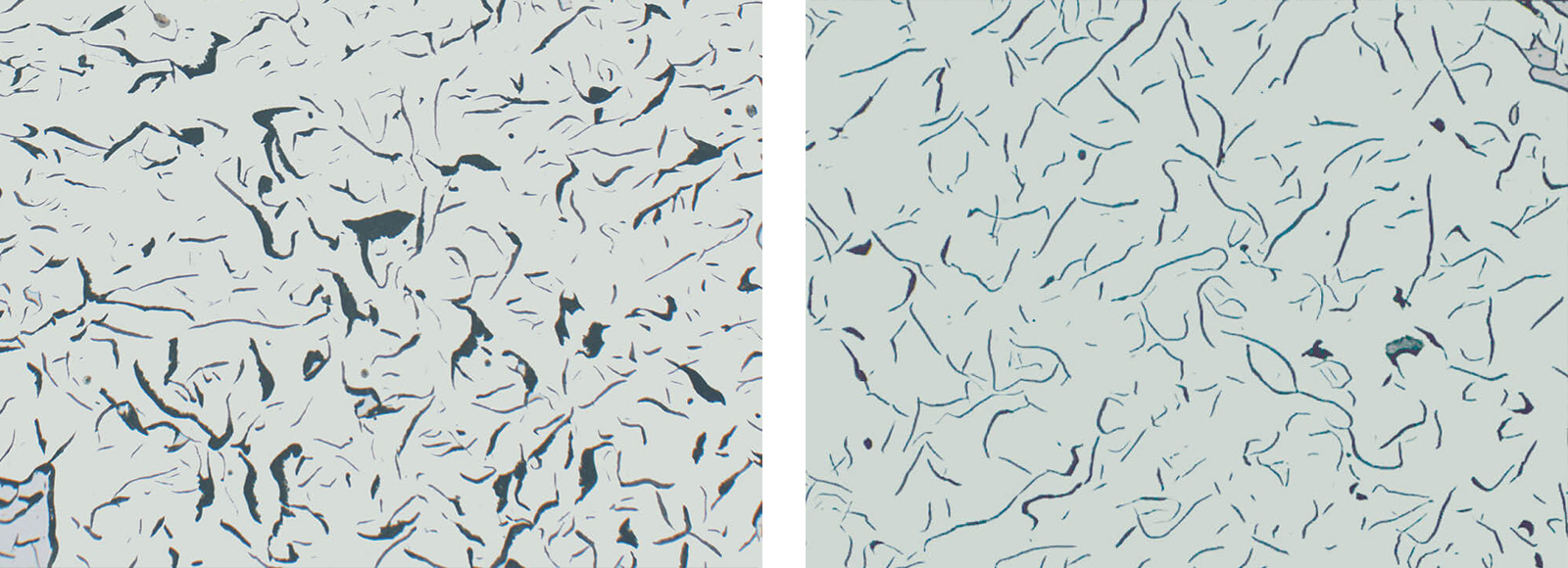

图 9: 灰铸铁,制备时采用碳化硅箔/砂纸进行精磨,仍显示有划痕

图 10: 灰铸铁,制备时采用带金刚石的刚性圆盘 MD-Largo 进行精磨,显示边缘保护良好

了解更多

以下 Beraha 试剂可用于彩色蚀刻,并可根据合金进行修改:

1000 ml 水

200 ml 盐酸

24 g 二氟化铵

在 100 ml 这种储液中,添加 1 g 焦亚硫酸钾

图 11: 奥氏回火球墨铸铁,用 3% 硝酸乙醇蚀刻,偏振光(放大倍数:200x)

铸铁是含 2.5-4% 碳和 1- 3% 硅的黑色合金。 铸铁金相制备的主要难点在于保持石墨的片状、球状或回火形态的真实形状和尺寸。 特别是带有软铁素体基体的铸铁容易弄脏,容易变形和划伤。

在研磨过程中,基体会涂抹在石墨上,除非经过非常彻底的金刚石抛光,否则石墨不会以其真正的形态显示出来。 因此,建议用碳化硅箔/砂纸进行平面研磨,然后用金刚石进行精磨和抛光。 可选择用硅胶作简单的最后抛光。

如果您想要详细了解其他金属和材料的材相特性,请查看我们的材料页面。