Schwierigkeiten bei der metallographischen Präparation von Gusseisen

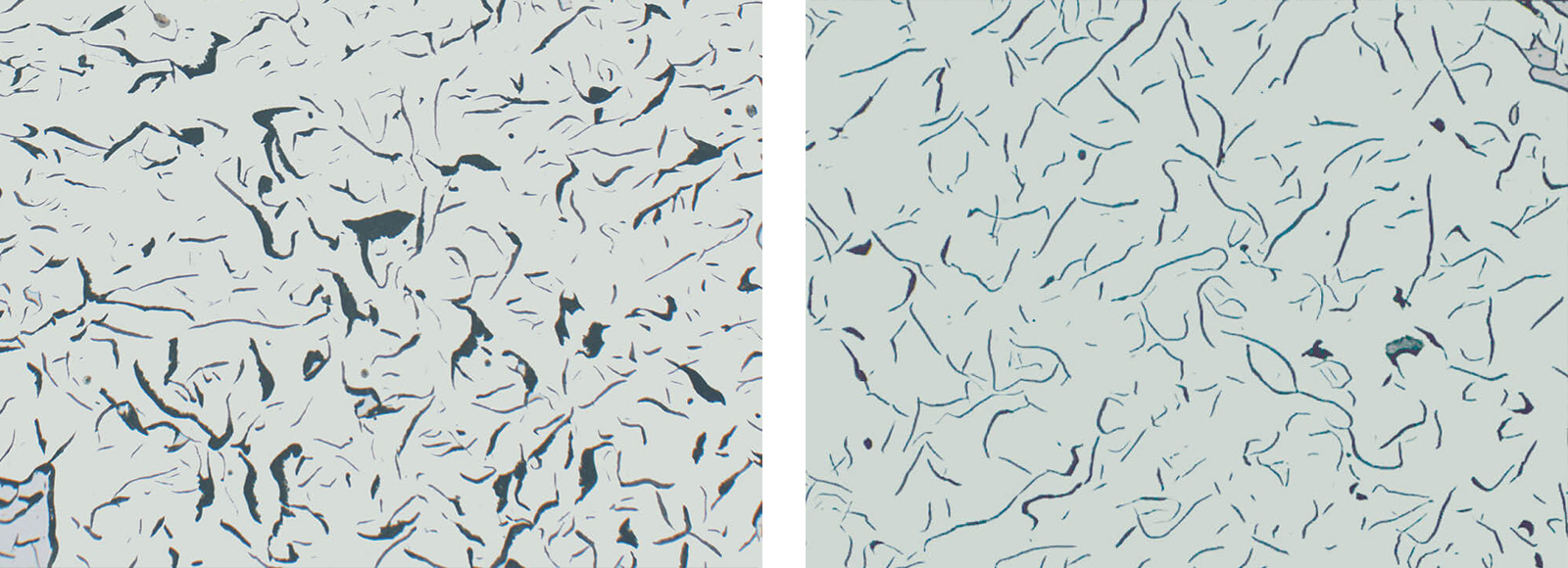

Die größte Herausforderung bei der Präparation von Gusseisenproben ist der Erhalt von Graphit in dessen ursprünglicher Form und Größe, um eine exakte Repräsentation der Gefüge von Gusseisen zu gewährleisten.

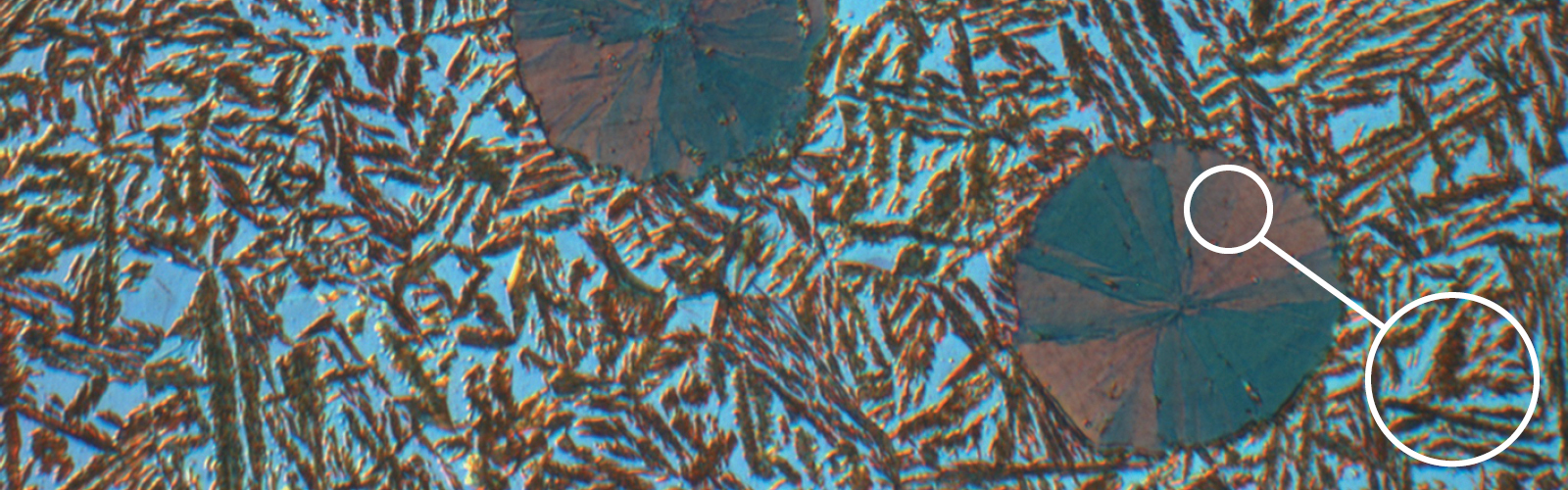

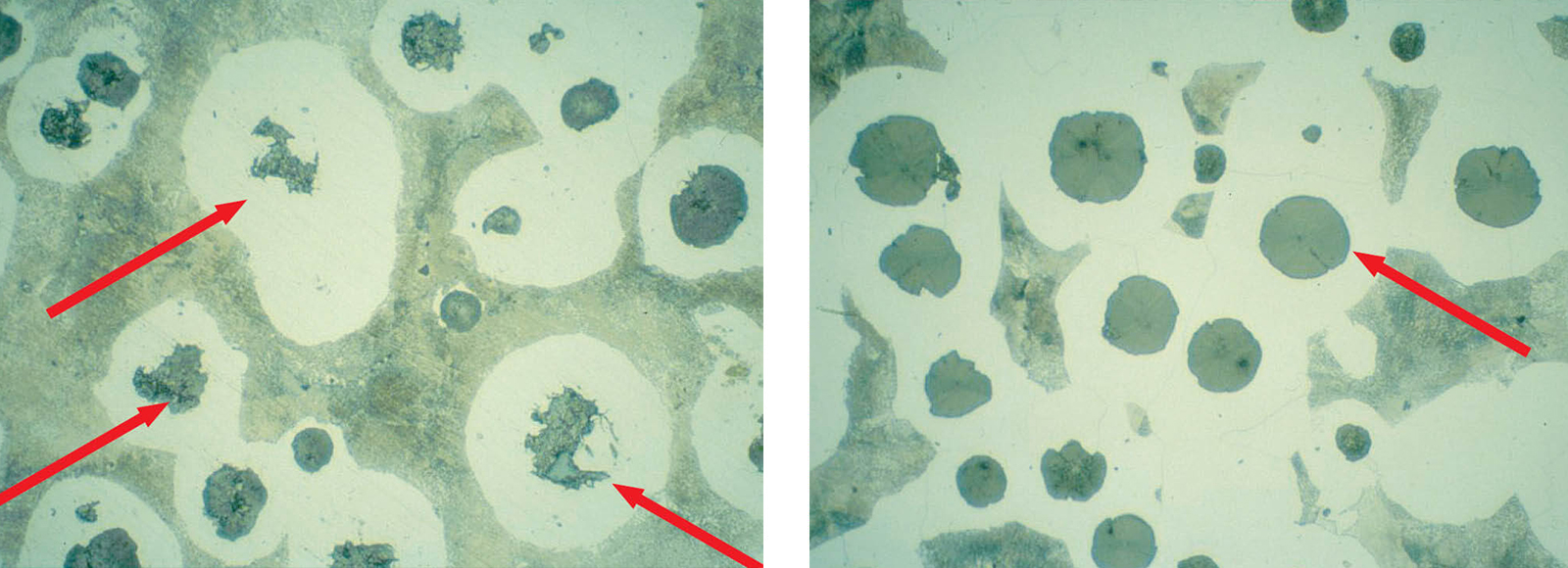

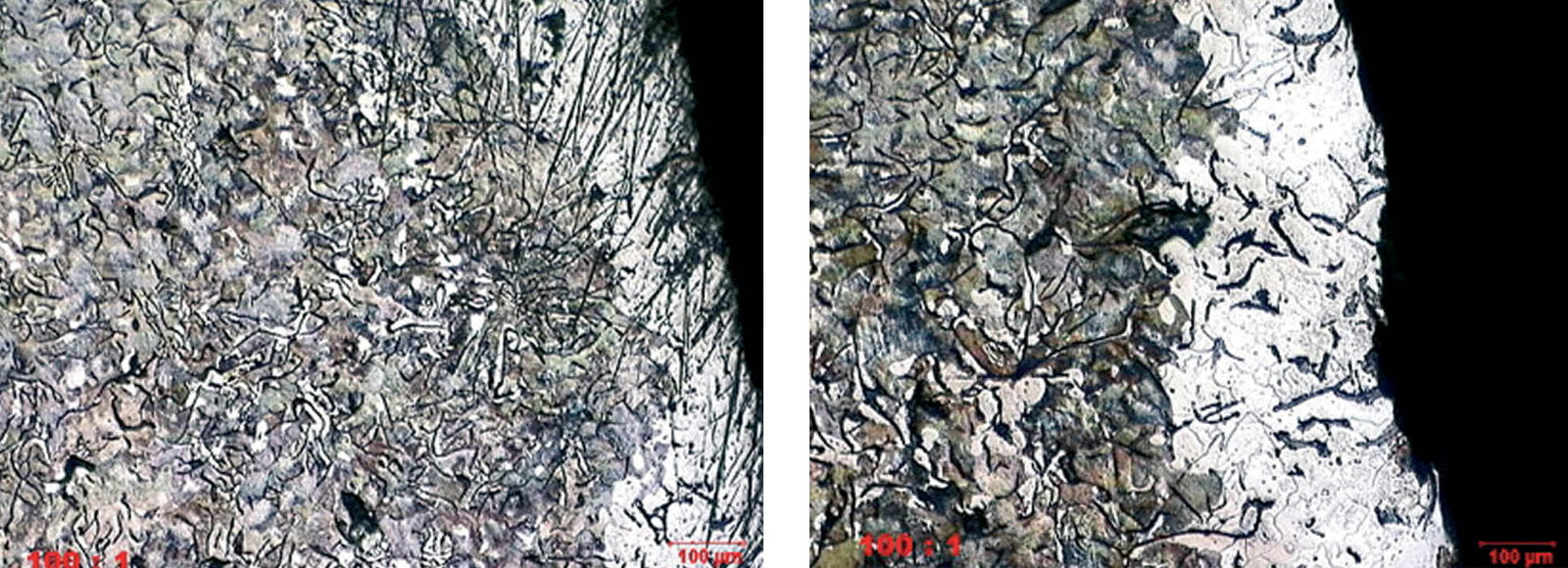

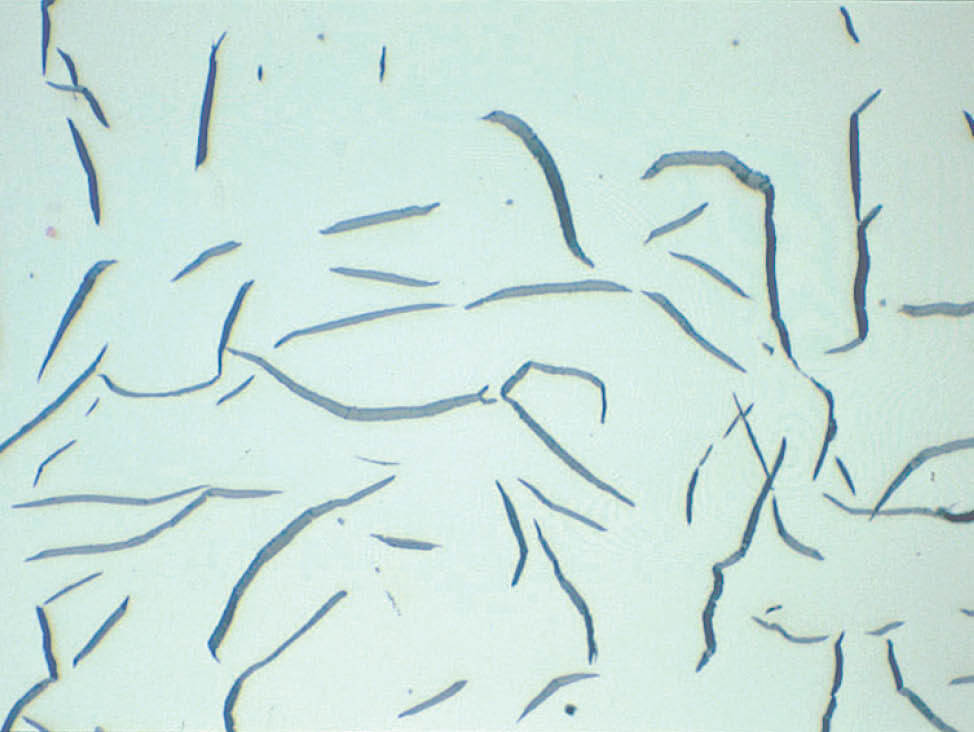

Abb. 4: Grauguss mit Lamellengraphit, unzureichend poliert (Verg. 200x)

Abb. 5: Grauguss mit Lamellengraphit, ordnungsgemäß poliert (Verg. 200x)

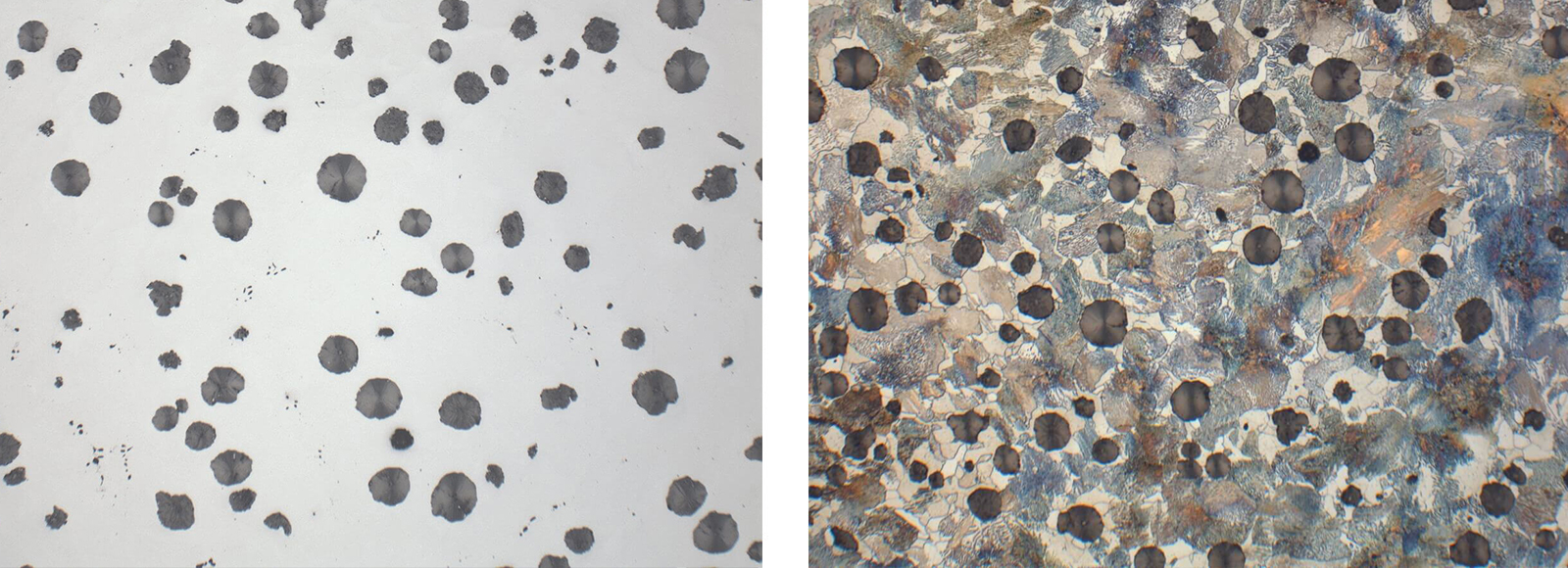

Unter dem Mikroskop ist der Graphit zweidimensional abgebildet. Tatsächlich handelt es sich jedoch um eine dreidimensionale Struktur. Das bedeutet, dass ein bestimmter prozentualer Anteil von Graphit beim Schleifen und Polieren in geringer Höhe abgetragen wird und in der Matrix nur wenigHalt hat. Aus diesem Grund besteht immer die Möglichkeit, dass Graphit, insbesondere sehr große Lamellen oder Lamellenagglomerate, nicht erhalten bleiben. Das führt dazu, dass die Graphitphase nicht immer gut erkennbar oder polierbar ist.

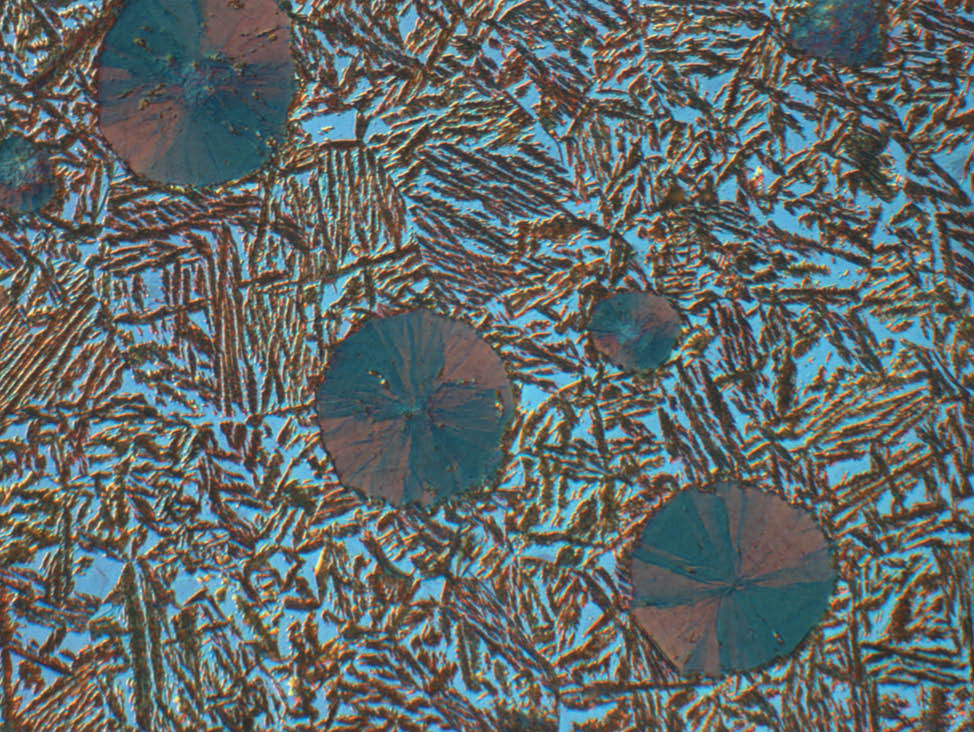

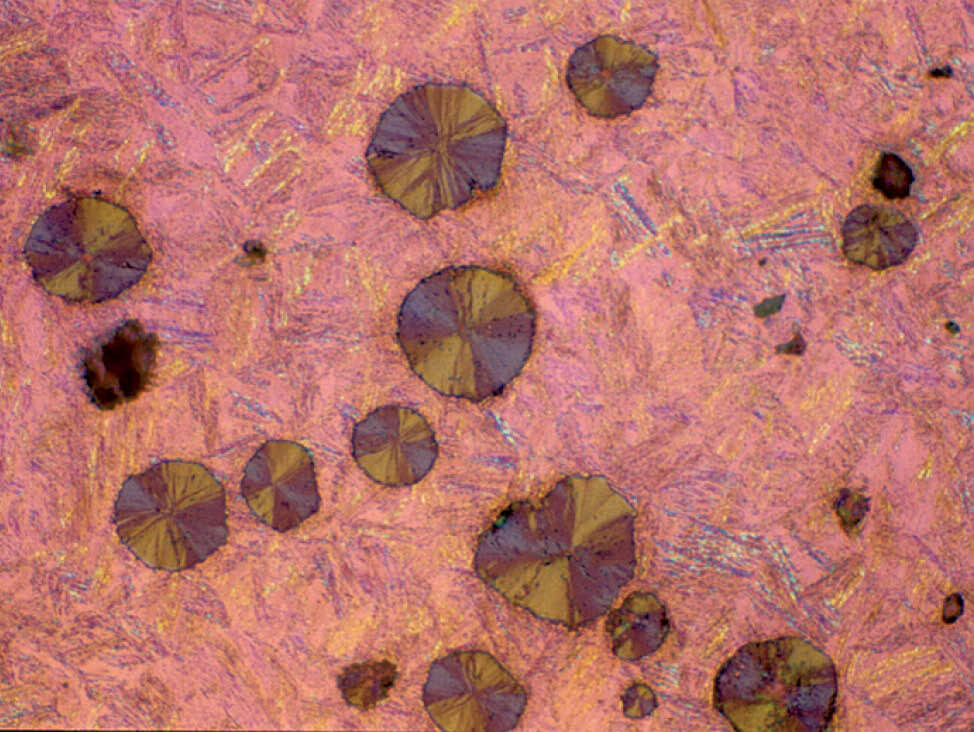

In Temperguss kommt Graphit in Form von Rosetten oder Temperkohle vor. Diese spröde Graphitform lässt sich während der metallographischen Präparation besonders schwer erhalten.

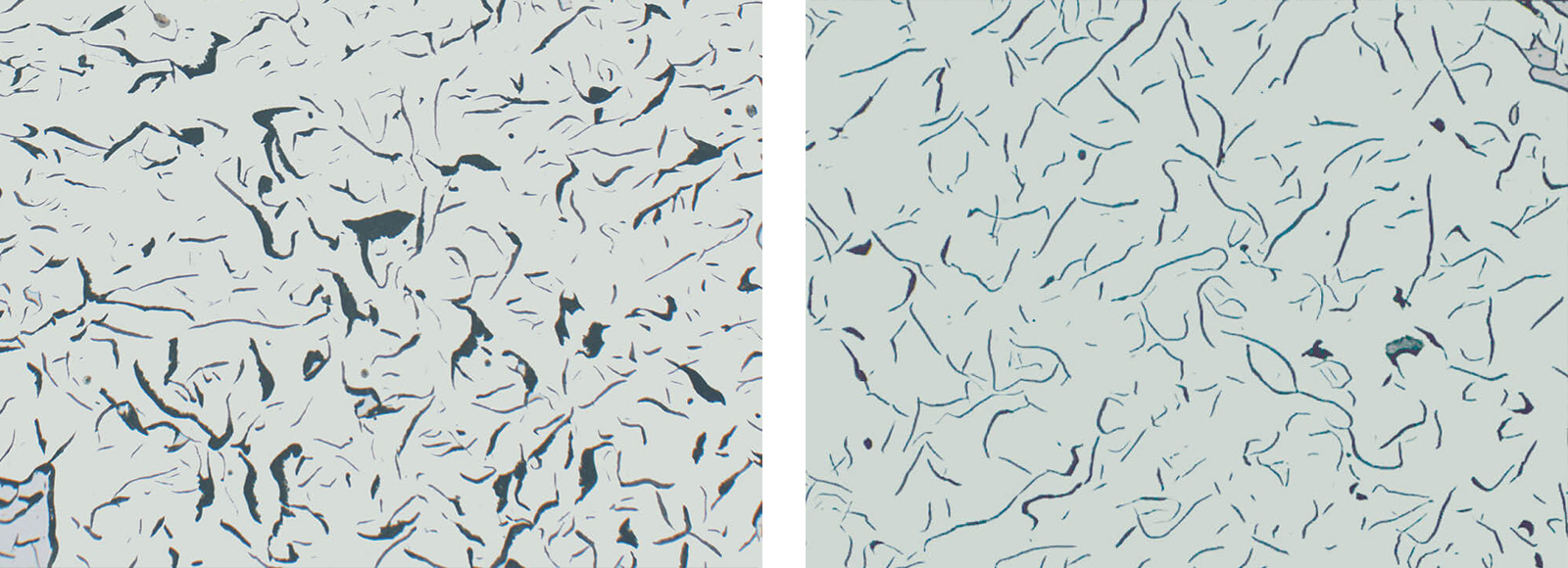

Ein häufiger Fehler bei der Präparation ist das unzureichende Entfernen von verschmiertem Grundgefüge nach dem Schleifen, das die wahre Form und Größe von Graphit verschleiern kann. Besonders häufig kommt dies bei ferritischen und austentitischen Gusseisen vor, die zu Verformung und Kratzerbildung neigen. Bei diesen Werkstoffen ist ein sorgfältiges Diamantpolieren und Endpolieren besonders wichtig.

Die meisten routinemäßigen Beurteilung von Gusseisen mit dem Mikroskop erfolgen mit einer Vergrößerung von 100x, bei der Graphit schwarz erscheint. Zur Bestätigung, dass der gesamte Kohlenstoff erhalten ist, sind jedoch höhere Vergrößerungen erforderlich, da gut auspolierter Graphit grau ist.

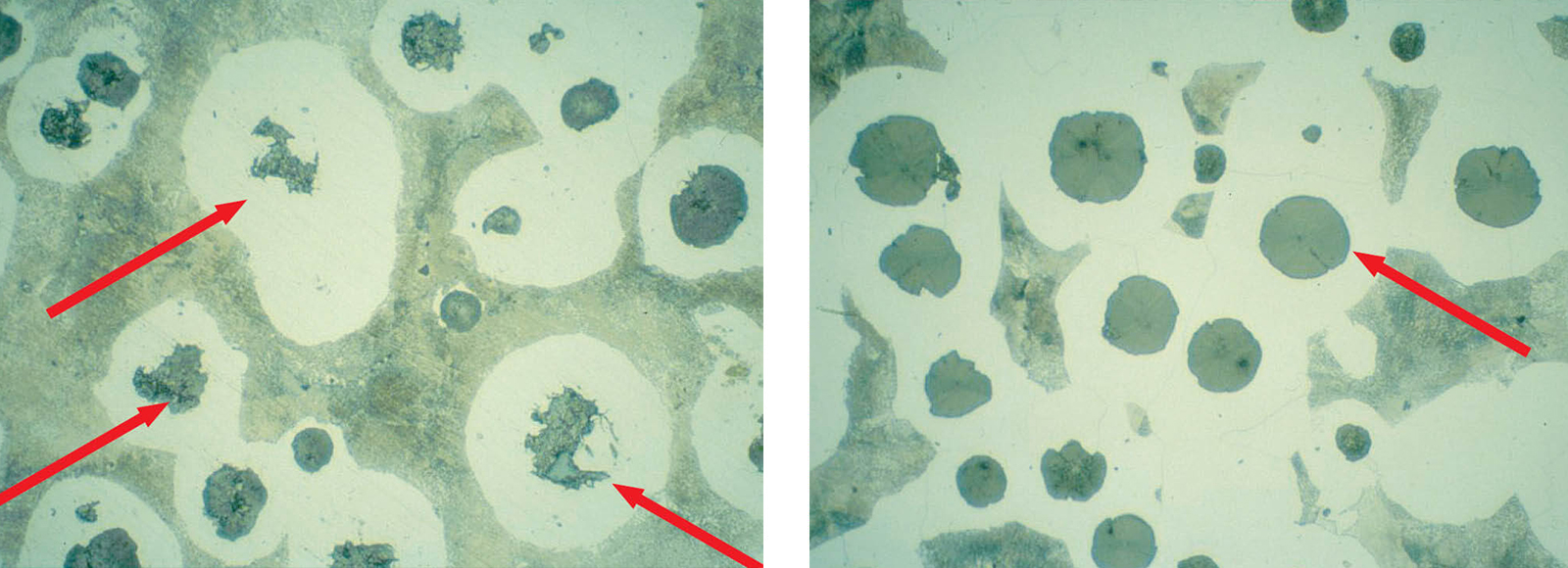

Abb. 6: Graphitkugeln, durch unzureichendes Polieren von verschmiertem Metall verdeckt, geätzt, 3 % Nital (Verg. 200x)

Abb. 7: Korrekt poliert, Form und Größe der Graphitkugeln sind zur Beurteilung geeignet, geätzt, 3 % Nital (Verg. 200x)

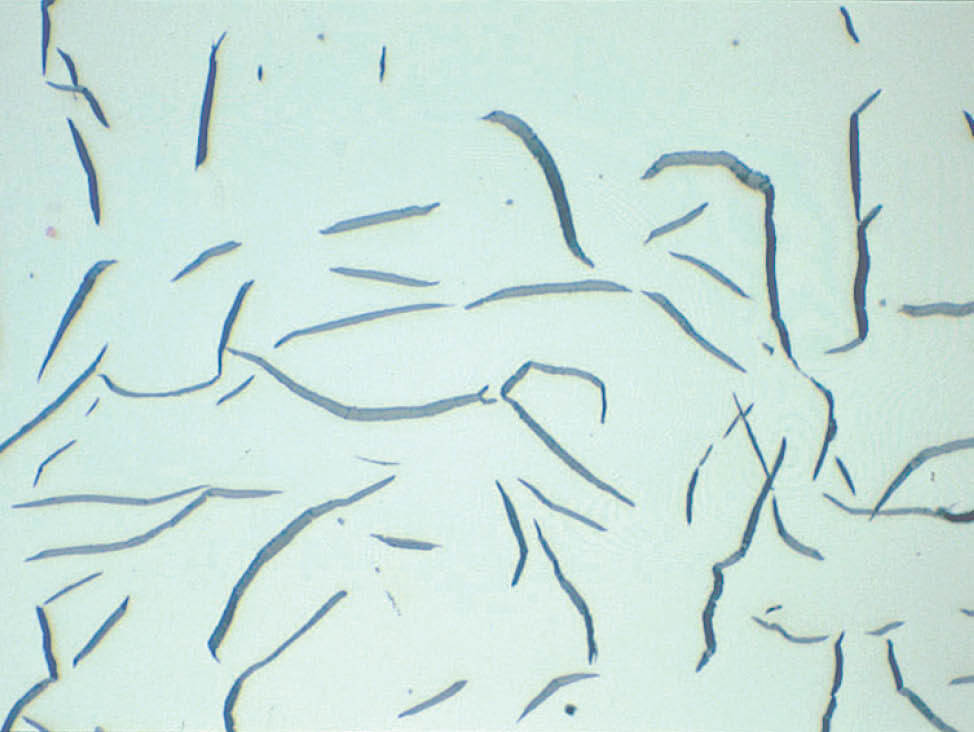

Abb. 8: Gut auspolierte Graphitlamellen (Verg. 500x)