Mikroelektronik

Aus materialographischer Sicht umfasst die Mikroelektronik drei Probentypen:

- Silizium-Wafer

- IC-Bausteine und Bauteile

- Leiterplatten

Aus materialographischer Sicht umfasst die Mikroelektronik drei Probentypen:

Dünne Scheiben des zylindrischen Silizium-Ingots werden materialographisch für die Analyse durch in der Regel die IR-Mikroskopie und die FTIR-Spektroskopie präpariert.

Die Herstellung von Wafern umfasst zahlreiche, sich wiederholende Prozesse, um vollständige elektronische Bauteile und integrierte Schaltkreise auf der Oberfläche des Wafersubstrats zu erzeugen, wonach der Wafer vereinzelt wird.

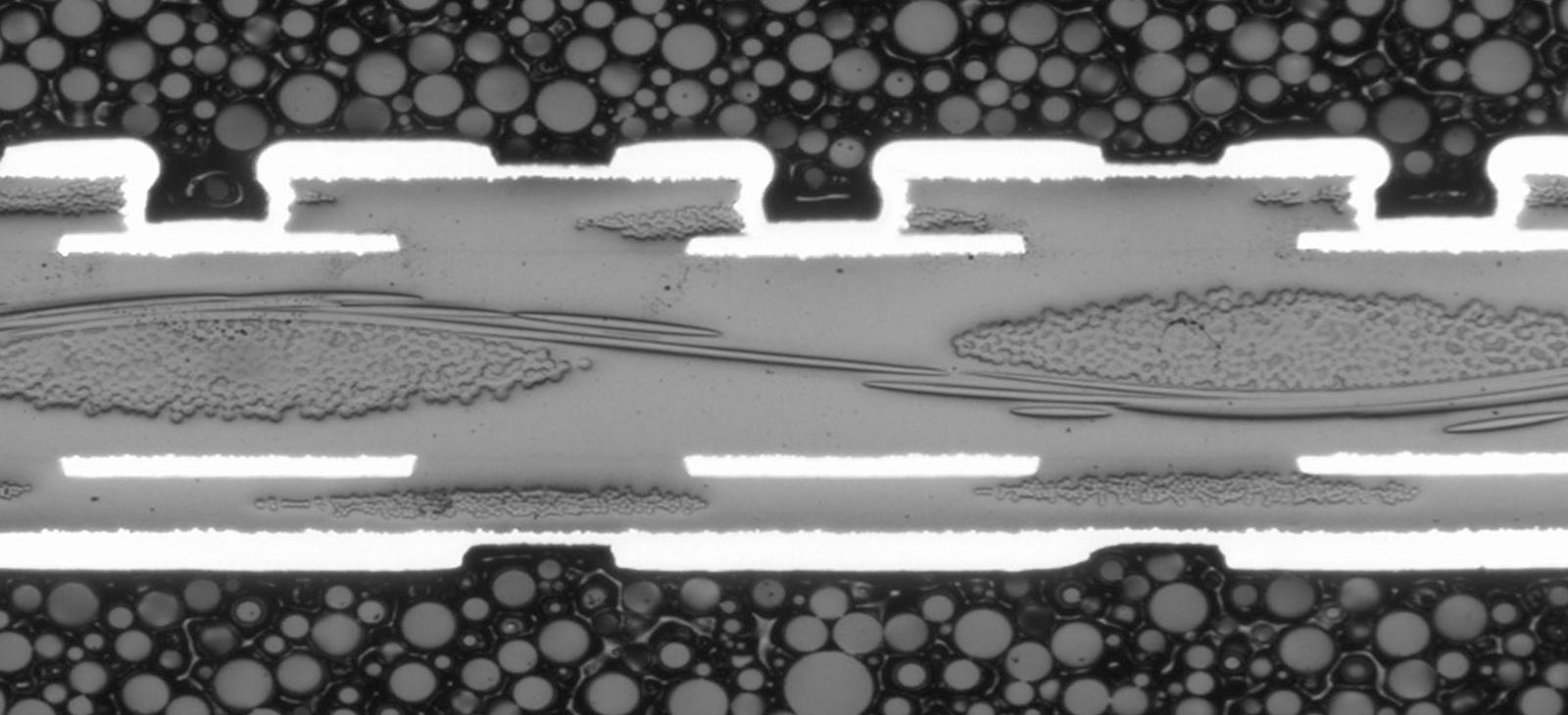

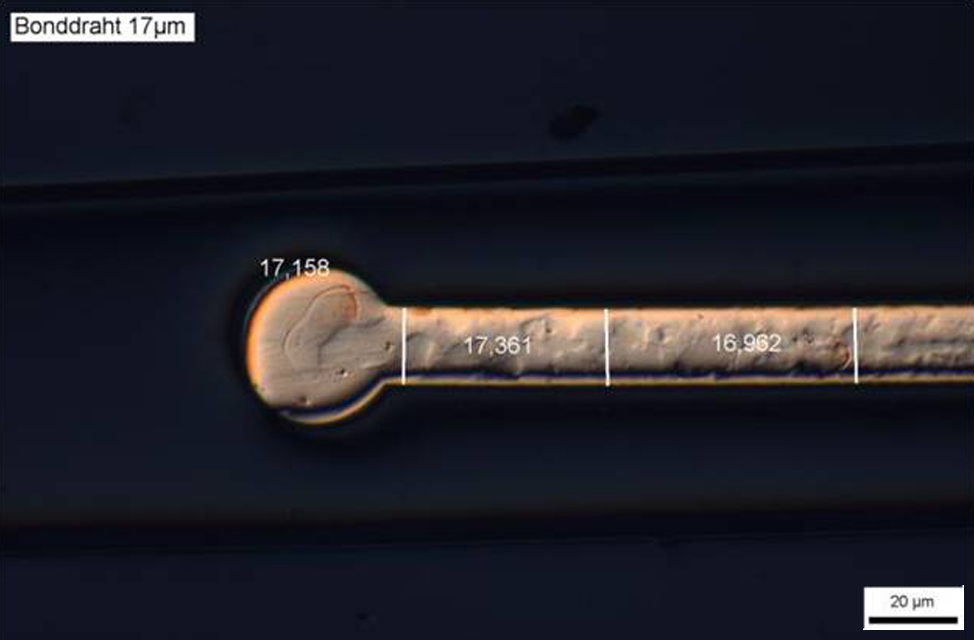

Nach präzisem materialographischem Polieren werden die winzigen Parallel- oder Querschliffe des Wafers in seiner nicht verkapselten Form kontrolliert. Die Einzelheiten integrierter Schaltkreise werden je nach Größe und Art der Analyse unter einem Licht- oder Elektronenmikroskop untersucht.

Dünne Scheiben des zylindrischen Silizium-Ingots werden materialographisch für die Analyse durch in der Regel die IR-Mikroskopie und die FTIR-Spektroskopie präpariert.

Die Herstellung von Wafern umfasst zahlreiche, sich wiederholende Prozesse, um vollständige elektronische Bauteile und integrierte Schaltkreise auf der Oberfläche des Wafersubstrats zu erzeugen, wonach der Wafer vereinzelt wird. Nach präzisem materialographischem Polieren werden die winzigen Parallel- oder Querschliffe des Wafers in seiner nicht verkapselten Form kontrolliert. Die Einzelheiten integrierter Schaltkreise werden je nach Größe und Art der Analyse unter einem Licht- oder Elektronenmikroskop untersucht.

1. Die geringen Abmessungen verlangen hochspezialisierte Geräte und entsprechendes Zubehör, die für die Handhabung sehr kleiner Proben geeignet sind. Die Anforderungen an die Genauigkeit der materialographischen Prozesse wie Trennen und Schleifen sind bei Proben im Mikrometerbereich deutlich höher.

2. Die Materialzusammensetzung ist in der Regel komplex, da weiche Metalle, Keramik und Verbundstoffe dicht zu mikroelektronischen Bauteilen verbaut sind. Dies verlangt Kompromisse bei der Wahl der Präparationsmethode und Parameter, die sorgfältig auf die vorgegebenen Anforderungen abgestimmt werden müssen.

3. Die Untersuchung kleiner Ziele erfordert eine kontrollierte, präzise Präparation. Möglich wird dies durch hohe mechanische Präzision, optische Messeinheiten und mechanische Stopps, mit anderen Worten automatische Geräte, die im Vergleich zu der traditionellen Technik, Schleifen und anschließendes Prüfen, optimiert wurden.

Für das Trennen stehen je nach Art der zu untersuchenden Probe verschiedene Präzisionstrenngeräte zur Verfügung.

Zum Trennen von Kunststoffen eignen sich elektroplattierte Diamanttrennscheiben oder Diamanttrennscheiben mit Kunststoffbindung.

In jedem Fall muss der Trennschnitt immer so weit von dem zu untersuchenden Bereich wie möglich angesetzt werden, um mögliche direkte Beschädigungen zu vermeiden. Restmaterial kann dann nach dem Trennen vorsichtig abgeschliffen werden. Je mehr Sorgfalt für diesen ersten Schritt aufgewendet wird, desto geringer ist das Risiko einer Rissbildung bei keramischen Werkstoffen, Chips und Glas oder eine Ablösung von Schichten oder Lötstellen.

Für die Extraktion von Leiterplattencoupons stehen spezielle Probenahmegeräte zur Verfügung. Dank der Automatisierung und optischen Messtechniken können Coupons mit diesen Geräten mittig punktgenau gebohrt und gefräst werden. Empfindliche oder kleine Proben sollten vor dem Trennen imprägniert werden.

Empfehlenswert sind Einbettmittel mit niedriger Aushärttemperatur, um eine Wärmeeinwirkung auf Lötmittel und Polymere zu vermeiden. Für kleine oder spröde Proben, wie Silizium-Wafer, wird ein Einbettmittel mit geringer Schrumpfung bevorzugt, um das Risiko einer Rissbildung auf ein Minimum zu beschränken.

Die Einbettmethode muss an die Analysemethode angepasst werden.

Bei Spezialgeräten besteht die Möglichkeit, Bauteile für beispielsweise die Prüfung von Vias oder die Zielpräparation direkt in dem Probenträger einzubetten.

Zum manuellen oder halbautomatischen Schleifen und Polieren mikroelektronischer Bauteile eignen sich herkömmliche Geräte. Zum Ausrichten der Probe und zur Kontrolle des Materialabtrags werden allerdings spezielle Probenhalter verwendet, die eine präzisere Alternative zu der üblichen Technik, d. h. Schleifen und anschließendes Prüfen, darstellen.

Bei der Wahl der Schleif- und Poliermethode sind insbesondere die Werkstoffkombinationen zu beachten. Beispiele hierfür sind für Parallel- und Querschliffe dünner, spröder Silizium-Wafer, Anordnungen von Lötkugeln aus Blei oder Zinn, Leiterplatten mit Kupfer-Vias auf einem Substrat aus spröder Keramik oder duktilem Polymer oder Querschliffe von ICs mit Silizium, Keramik, Gold, Kupfer, Aluminium und Zinn mit einer Genauigkeit von wenigen 100 Mikrometern.

Die Wahl von Schleif- und Polieroberflächen und -suspensionen wird in der Regel durch die Anforderungen an Abtragrate, Planheit, Reliefs, Randschärfe und Verschmieren bestimmt. e-Metalog enthält rund 25 Spezialmethoden für elektronische Bauteile, die eine breite Auswahl an Werkstoffkombinationen und Präparationsanforderungen abdecken.