关于微电子器件

从材相角度来看,微电子器件可以分成三种类型的样品:

- 硅晶圆

- 集成电路 (IC) 和部件

- 印刷电路板 (PCB)

从材相角度来看,微电子器件可以分成三种类型的样品:

材相制备圆柱形硅锭薄片,通常通过 IR-显微检查以及 FTIR-光谱检查来进行分析。

晶圆制造包括多个重复过程,在基板表面上生产完整的集成电子电路,然后切割成各个晶片。

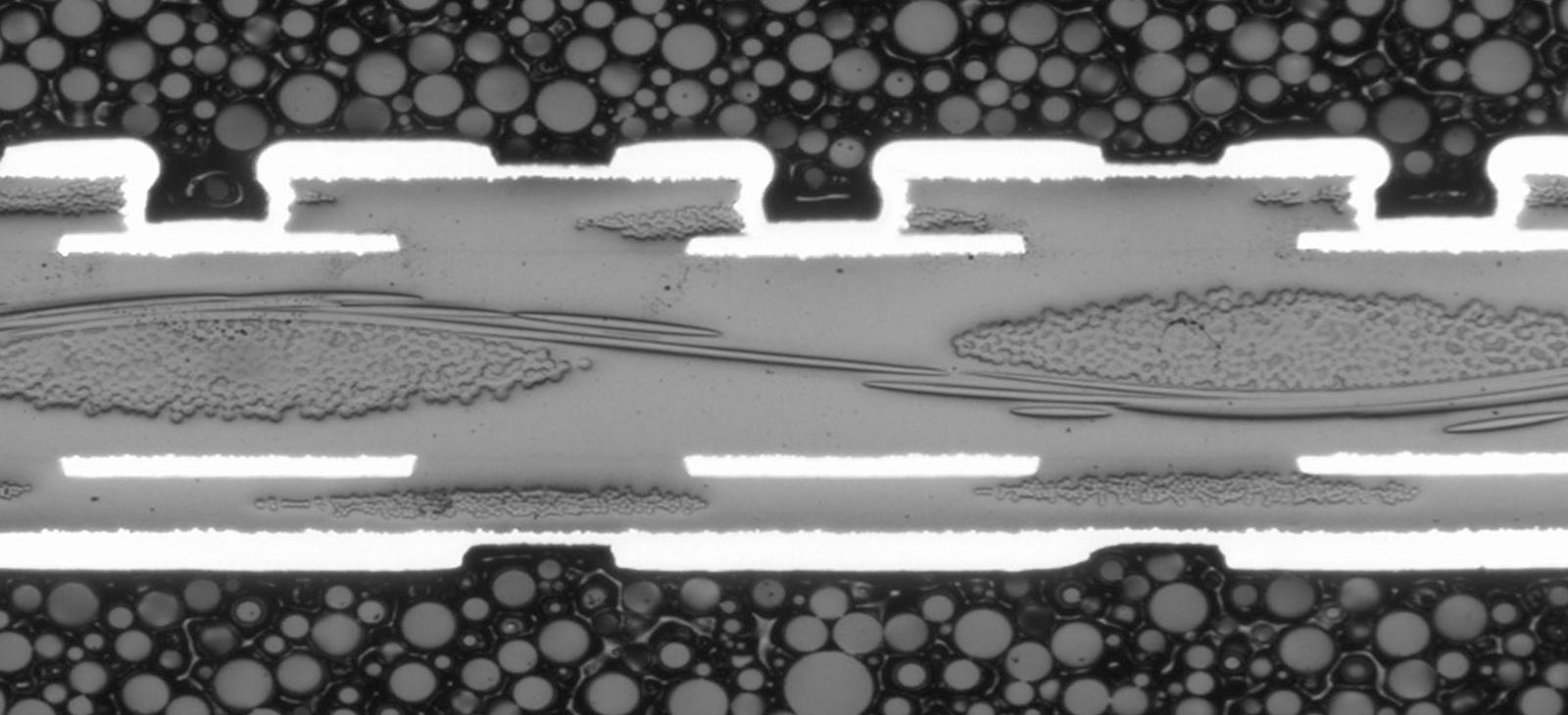

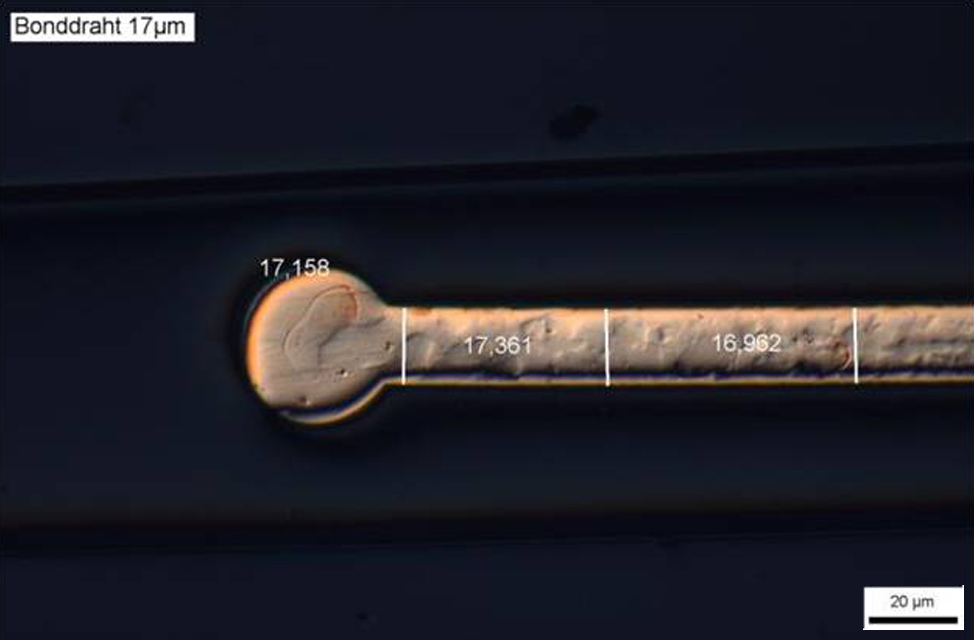

精确材相抛光之后,检查非封装形式的晶圆的微小平行面或截面。依据分析的尺度和类型,对光或者在电子显微镜中研究该集成电路的细节。

材相制备圆柱形硅锭薄片,通常通过 IR-显微检查以及 FTIR-光谱检查来进行分析。

晶圆制造包括多个重复过程,在基板表面上生产完整的集成电子电路,然后切割成各个晶片。精确材相抛光之后,检查非封装形式的晶圆的微小平行面或截面。依据分析的尺度和类型,对光或者在电子显微镜中研究该集成电路的细节。

1.微型尺寸需要适用于处理小样品的专用设备和附件。此外,对于其尺寸界定在 μm 范围内的样品而言,材相过程(切割和研磨等)的精确性要求也更为明确。

2.微电子器件的共同之处在于材料成分复杂,其中软金属、陶瓷和复合材料通常需紧密压实。这就需要对制备方法和参数进行权衡,并谨慎选择,以满足特定要求。

3.当对小目标进行检验时,需要受控、精确的制备。具有高机械精度的解决方案、光学测量单元以及机械挡块是更为基本的“边磨边看”技术的现代自动化或者优化解决方案。

根据需调查的样品类型,可以在各种精度的切割机上进行切割。

建议使用用于切割塑料的电镀钻石磨轮或者树脂粘结钻石磨轮。

在任何情况下,切割应当放置在距离要观测的实际区域足够远的地方,以避免可能对其造成任何直接损坏。在切片之后可以仔细地研磨剩余的材料。该初始步骤需进行得更仔细,这样陶瓷、芯片和玻璃中出现裂缝,或者各层或者焊点之间出现层离的可能性就越低。

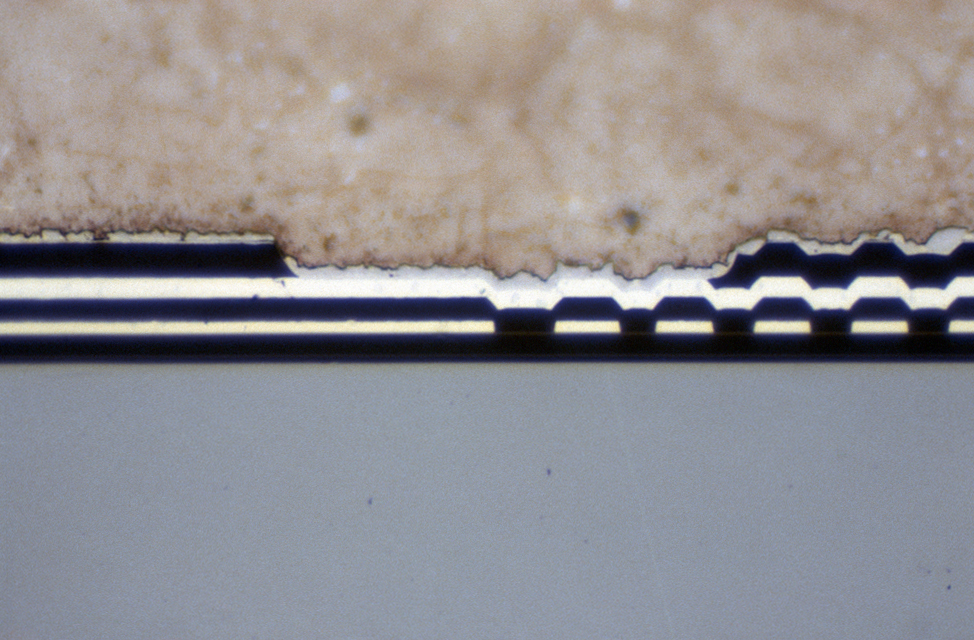

为提取 PCB 试片,需要使用专用的取样设备。自动化以及光学测量技术能够对针点型试片进行高精度钻孔和路由。对于灵敏或者微小样品,建议在切割之前浸渍该样品。

建议使用固化温度低的冷镶嵌树脂,以避免发热对焊料和聚合物的影响。对于微小或易损坏样品,例如,硅晶圆,优选使用低收缩树脂,以便最大限度地减小开裂的风险。

安装方法取决于所用的分析方法。

对于专用系统,部件可以直接镶嵌在用于通孔检验或者目标制备的特殊样本支架中。

对于微电子器件的手动和半自动研磨与抛光,可以使用传统设备。将专用的样品固持器作为对手动“边磨边看”方法的更精确的替代方案,以确保样品的对准以及材料去除的控制。

在选择研磨和抛光方法时,需要考虑的材料组合例如:较薄和脆性硅晶圆的平行面和横截面、铅或锡的焊球阵列、脆性陶瓷或者韧性聚合基板上的具有镀铜通孔的 PCB、几百微米内具有硅、陶瓷、金、铜、铝和锡的 IC 横截面。

去除速率、平面度、起伏、边缘保护以及涂片的要求通常决定了研磨、抛光表面以及悬浮液的选择。e-Metalog 中介绍了适用于电子部件的约 25 种专用方法,涵盖众多材料组合和制备要求。