热喷涂层的金相制样

热喷涂层广泛用于多种应用,但要对它们进行制样以进行金相分析可能很困难。 制备热喷涂层样品的主要困难是什么,如何克服这些困难?

下载完整的应用说明

热喷涂层广泛用于多种应用,但要对它们进行制样以进行金相分析可能很困难。 制备热喷涂层样品的主要困难是什么,如何克服这些困难?

下载完整的应用说明

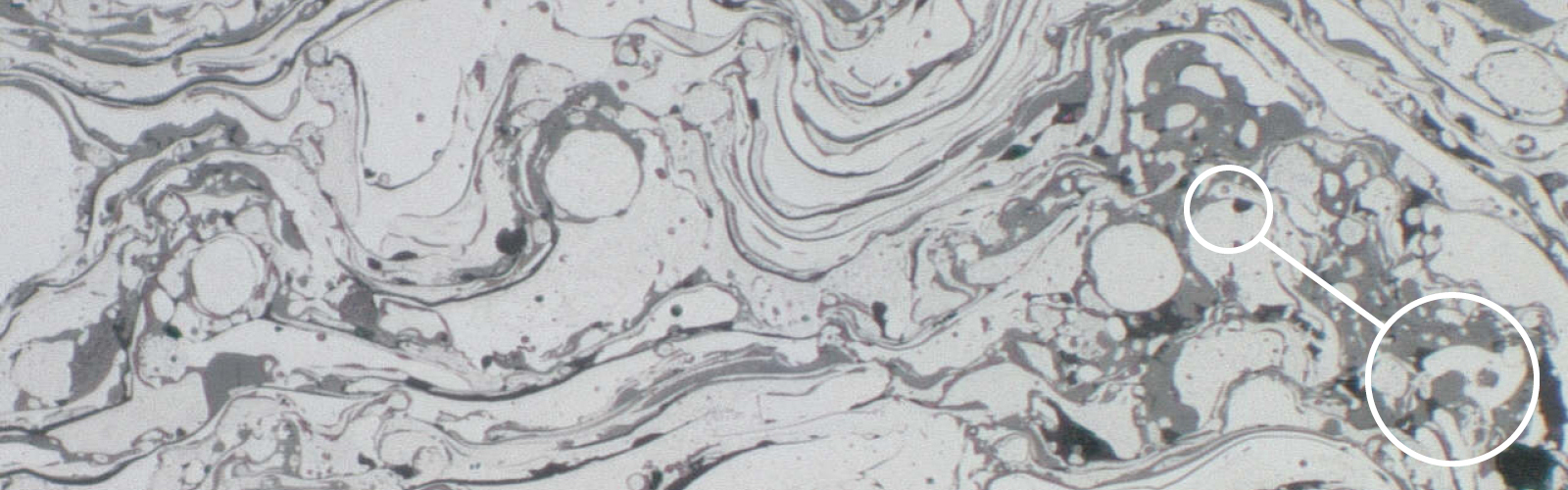

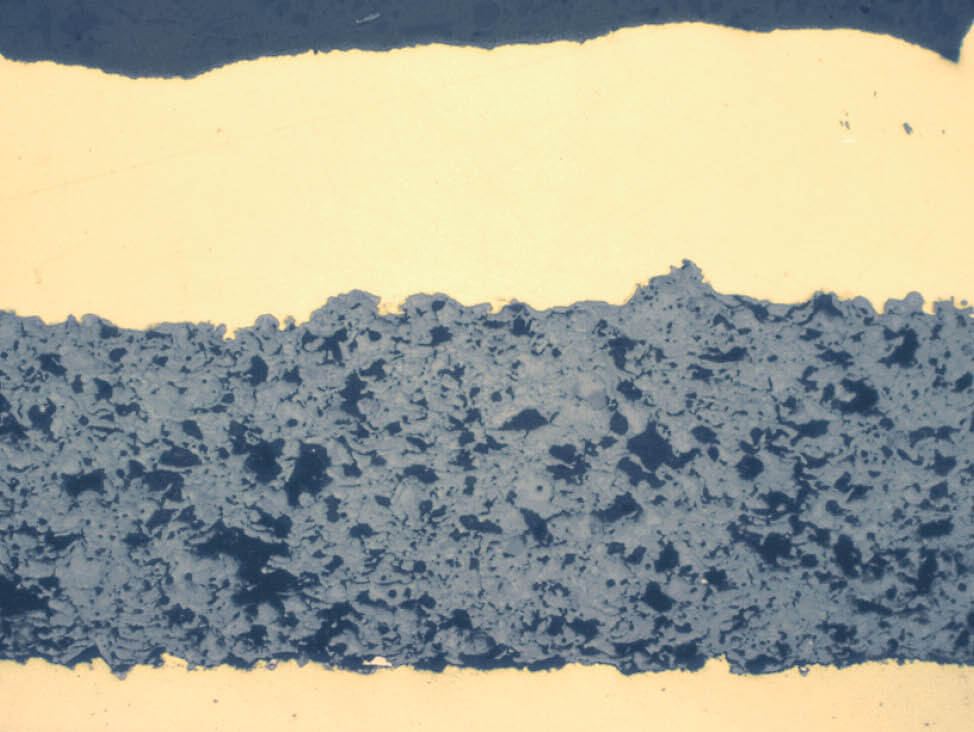

对于以金相方式制备的喷涂层样品,如何评估真实的孔隙率仍然有争议,因为如果金相研磨和抛光执行不正确,可能引入涂层结构本身没有的人为瑕疵。

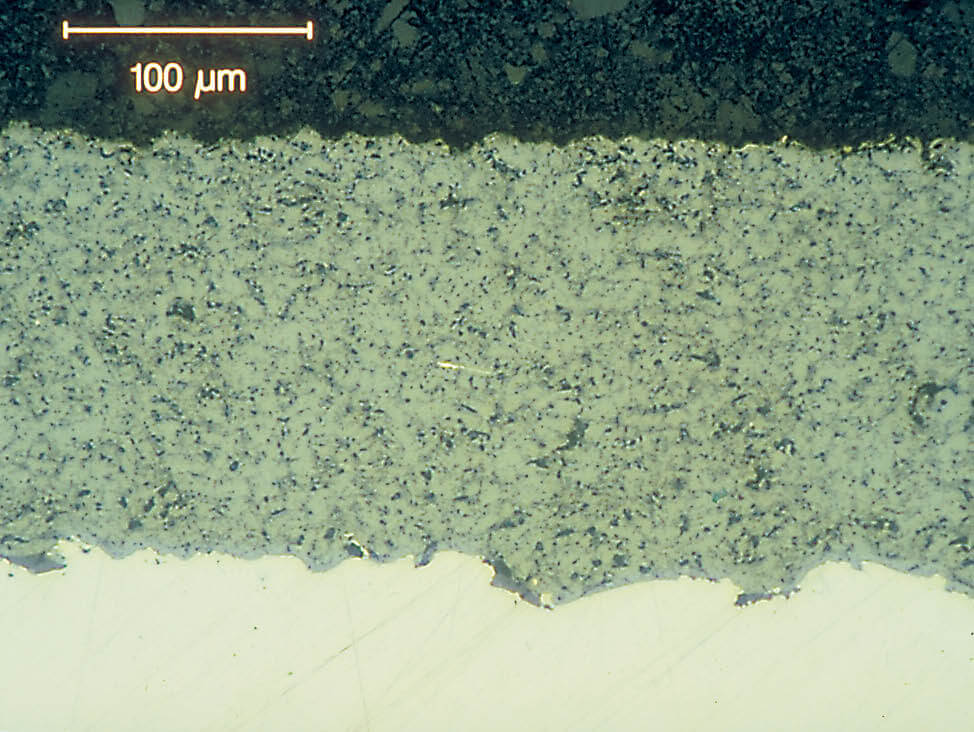

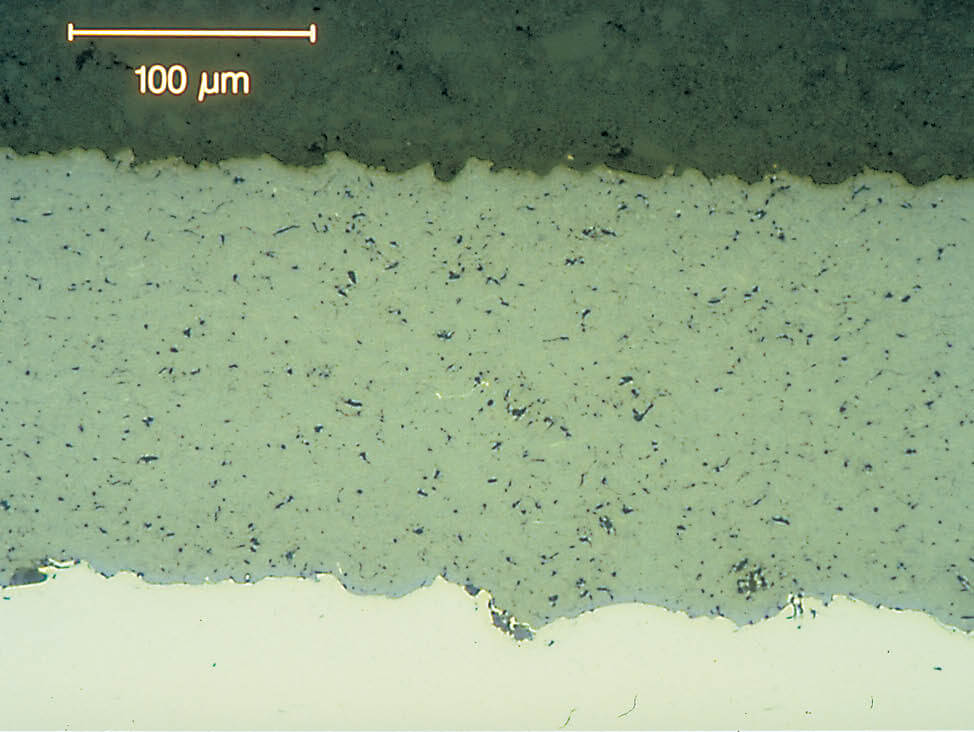

例如,在金属或金属/陶瓷涂层中,较软的金属在研磨过程中进入孔隙,如果未适当抛光,可能会掩盖真实的孔隙率。 相比之下,陶瓷涂层较脆,颗粒会在研磨过程中离开表面。 如果未彻底抛光,这些颗粒将给人留下孔隙率高的错误印象。

通常情况下,制备热喷涂层样品进行金相分析的常见困难包括:

切割: 夹持带有喷涂层的工件以将其切开可导致脆性涂层出现裂缝或压缩非常柔软的涂层。

镶样: 具有高收缩率的冷镶嵌树脂可导致涂层损坏且基板附着性较差;由于收缩间隙,树脂不支持涂层,从而可导致涂层在研磨和抛光过程中层离。

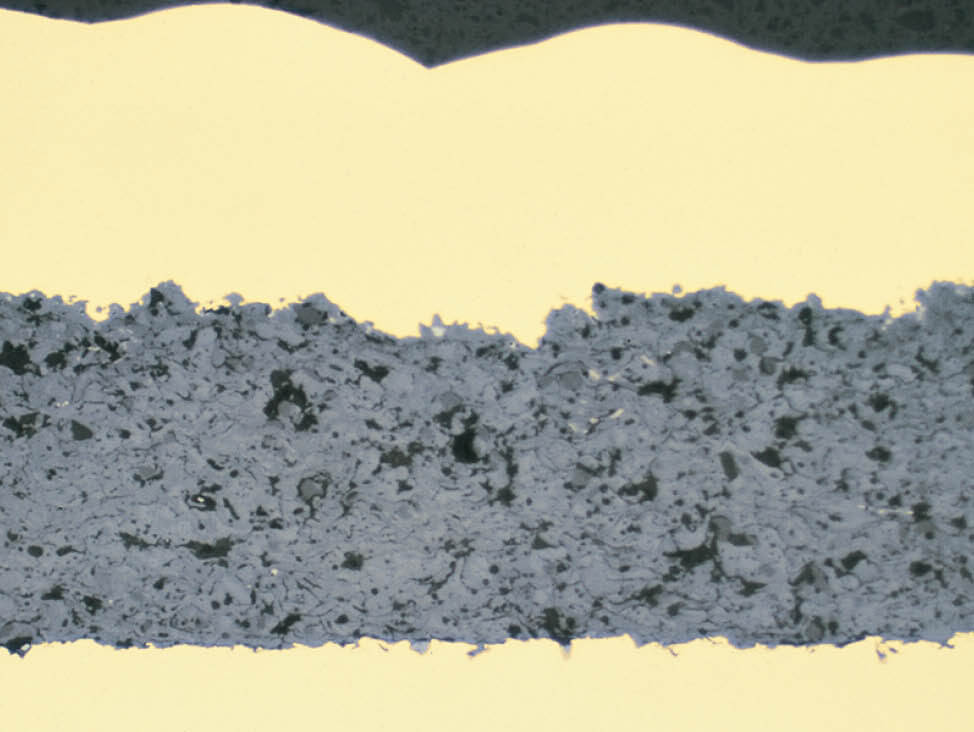

研磨和抛光: 倒角可能导致抛光不均匀,进而导致后续涂层密度的错误解读。 此外,涂层与基板之间的起伏会形成可能被错误解读的阴影。

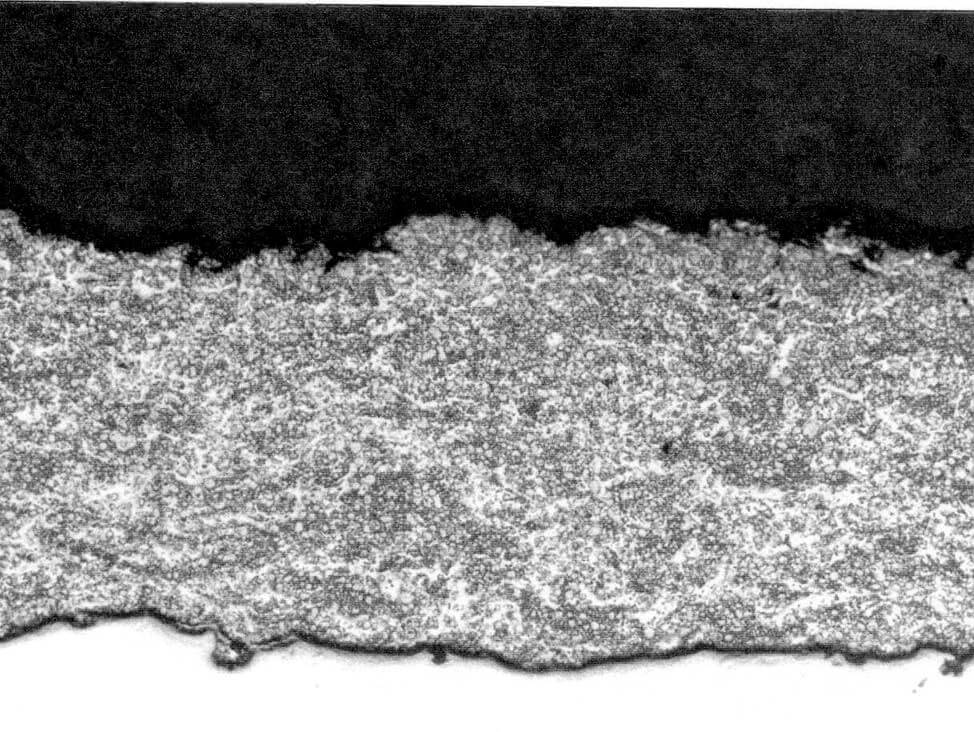

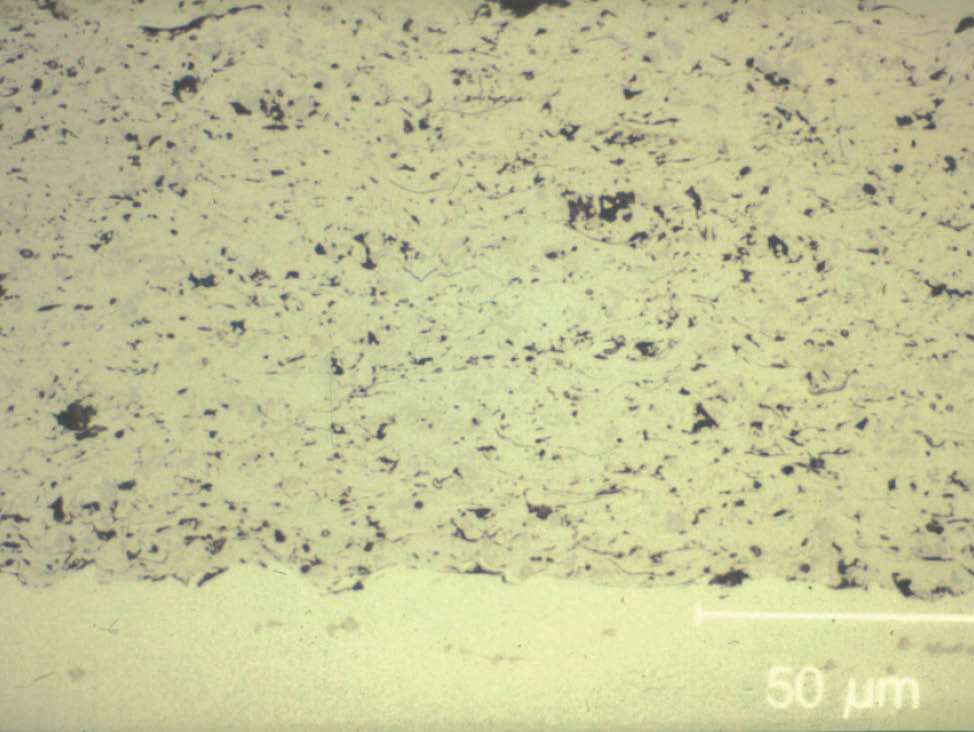

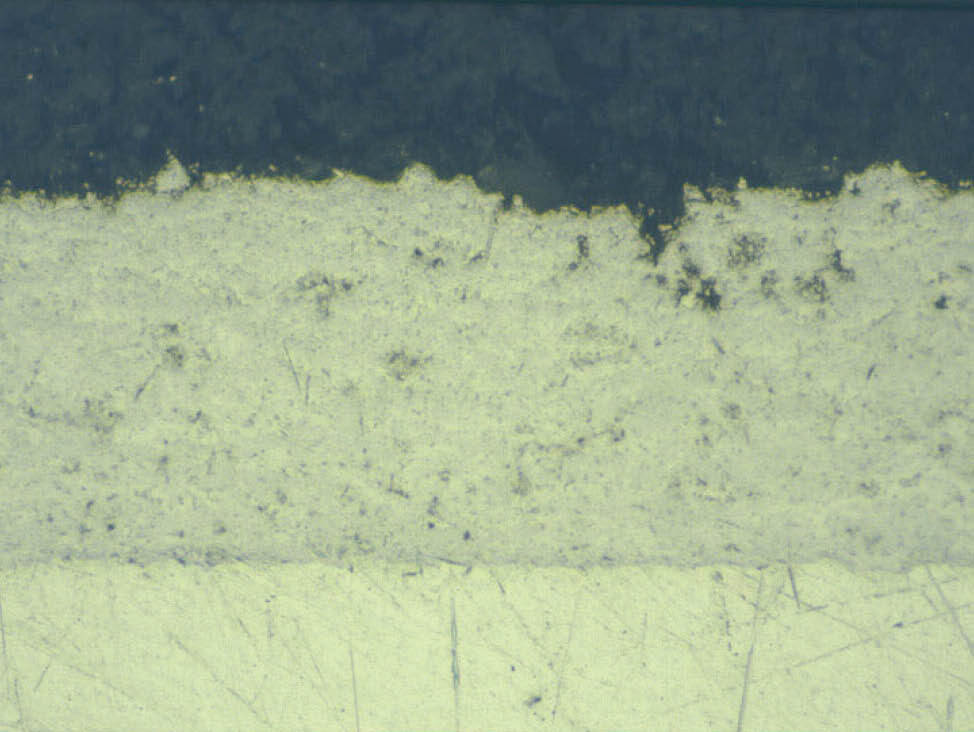

图 1: 陶瓷喷涂层,抛光不足

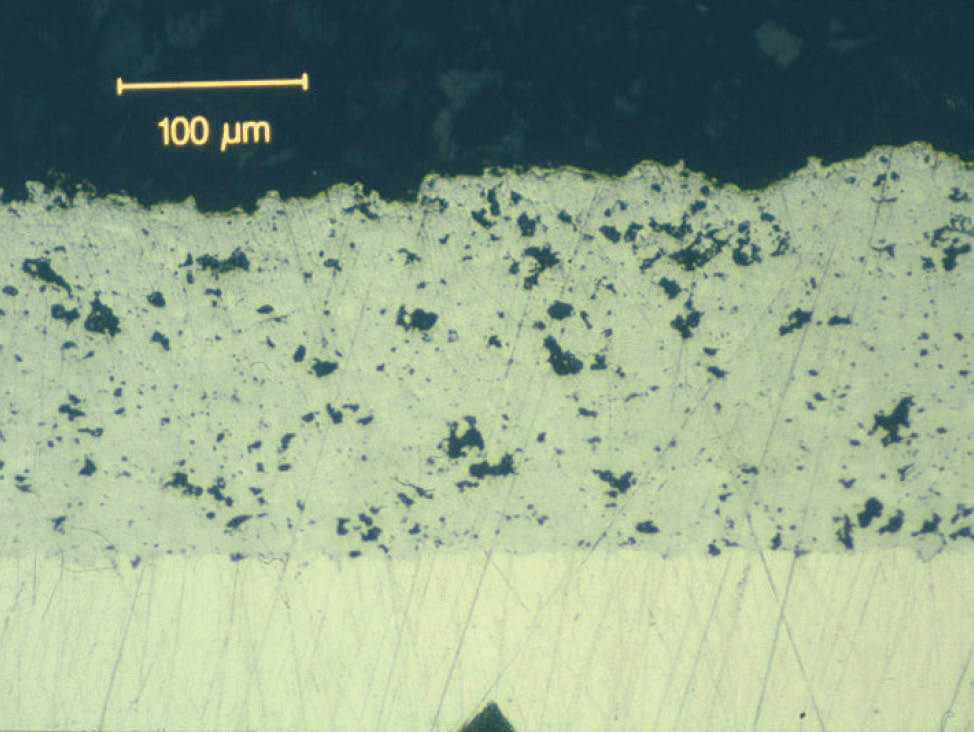

图 2: 与图 1 相同的涂层,但抛光正确

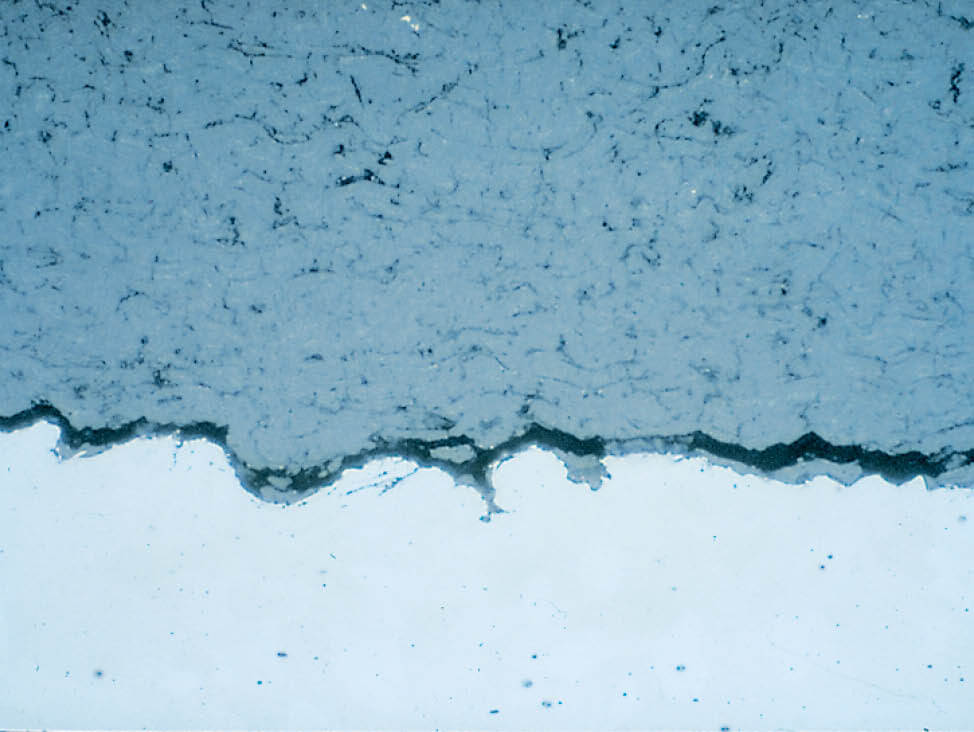

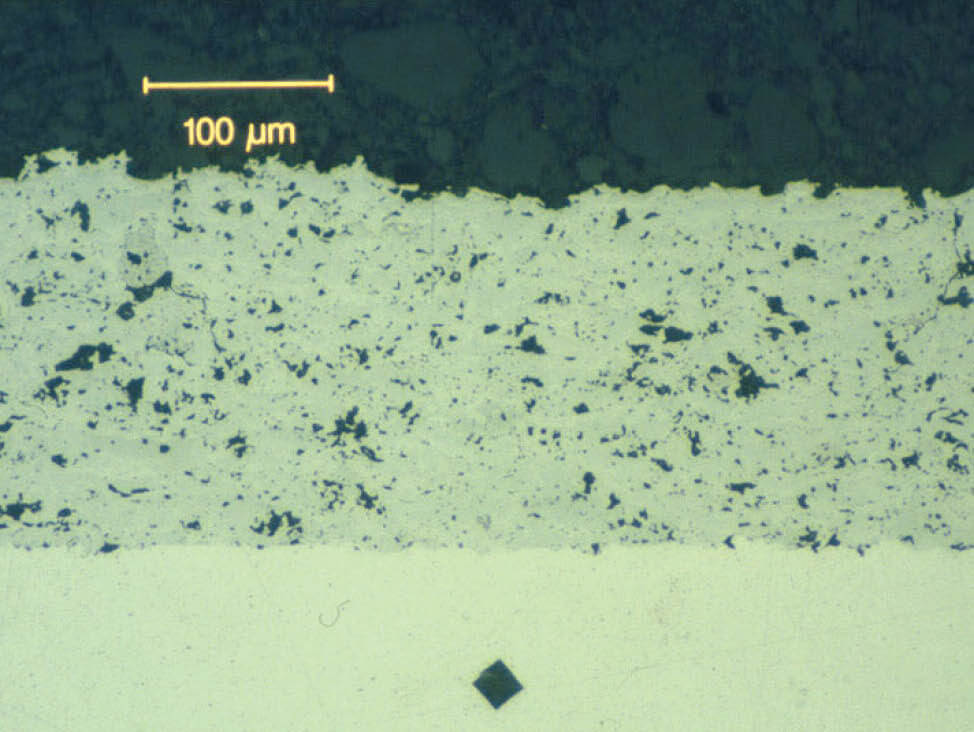

图 3: 倒角可能导致抛光不均匀,进而导致后续涂层密度的错误解读——这种情况下,不正确的抛光导致涂层中间的孔隙率较小

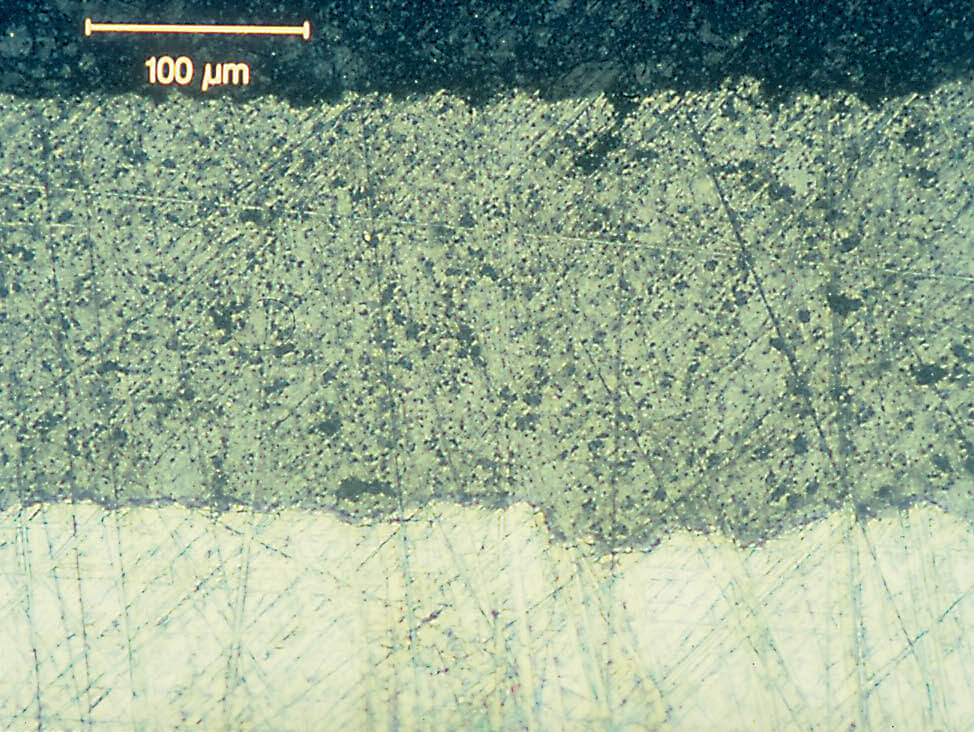

图 4: 涂层与基板之间的起伏会形成可能被错误解读的阴影——这种情况下,通过起伏抛光的 WC/Co 喷涂层在树脂/涂层交界面处出现暗线

在选择切割轮时,主要考量因素是基材(通常是金属)。 但是,为了避免从涂层中拖出易碎的颗粒,应选择粘结松散(软)的切割轮,尤其是在切割有陶瓷涂层的零部件时。 即使涂层是陶瓷,由于它仅占全部横截面的一小部分,也不需要使用金刚石切割轮进行切割。 通常可以使用较软的氧化铝切割轮切开。 如果陶瓷涂层非常厚,可以使用密集的树脂粘结金刚石切割轮作为替代。

最终抛光后,涂层中可能会出现切割引起的裂缝。 如果是这样,请重新研磨和抛光样品。 如果裂缝是切割造成的,它通常会消失。 如果裂缝不是切割造成的,它将会再次出现,或者可能在其他区域出现裂缝。

提示: 如何保护脆性和极软的涂层

夹具与样品之间有一片薄的聚苯乙烯泡沫或橡胶,有助于保护脆性和极软的涂层免遭损坏。

提示: 如何避免层离

在切割除测试取样片以外的工件时,应朝基板方向切入涂层,而不是从基板切入涂层,因为这样有助于避免切割轮的拖拽造成涂层粘结层从基板层离。

提示: 如何保护易脆的涂层

在切割前用冷镶嵌环氧树脂进行真空浸渍,可以在切割过程中保护易脆或薄的涂层。 然后,可以在研磨和抛光前,重新镶嵌切好的工件。

图 5: 由于切割造成的等离子涂层与基板之间的裂缝

图 6: 切开时出现裂缝

不推荐使用热压缩镶样,因为这很容易损坏喷涂层。 相反,我们推荐使用环氧树脂(ProntoFix、EpoFix、CaldoFix-2)进行冷镶嵌。 但请注意,高收缩率的冷镶嵌树脂可能会损坏与基板附着力弱的涂层。

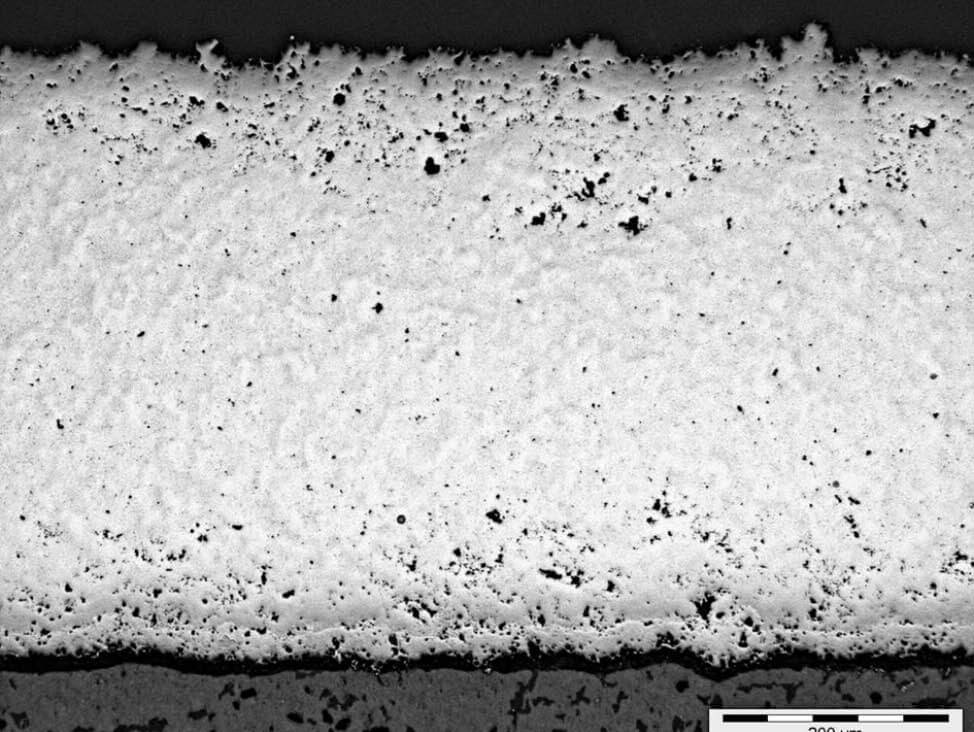

一般来说,建议对所有涂层进行真空浸渍。 由于孔隙度和孔洞之间相互连接程度不同,浸渍深度也不尽相同。 多孔涂层比高密度涂层更容易浸渍,而孔隙率小于 10% 的涂层无法成功浸渍。

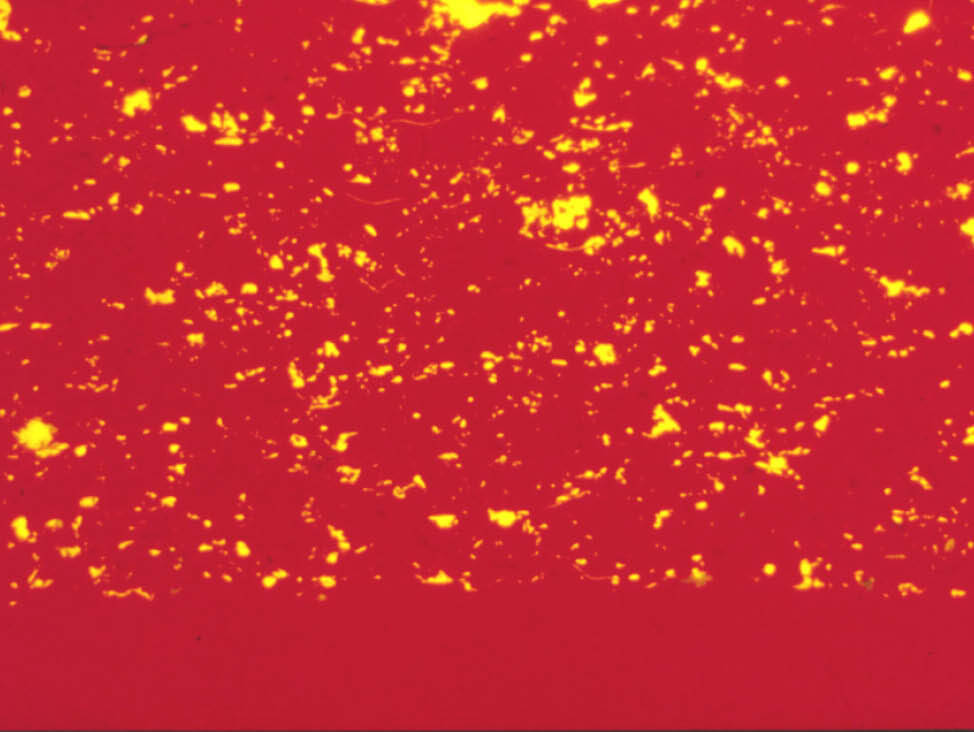

提示: 如何区分空洞

可能很难区分填充了透明或半透明镶嵌树脂的空洞和涂层的结构元素。 解决方案是将荧光染料 (Epodye) 混合到冷镶嵌树脂中。 使用长通蓝色滤光器和短通橙色滤光器时,这将把空洞染成黄色。 (这种方法不适用于陶瓷涂层,因为陶瓷涂层是半透明的,而且整个涂层会发出荧光。)

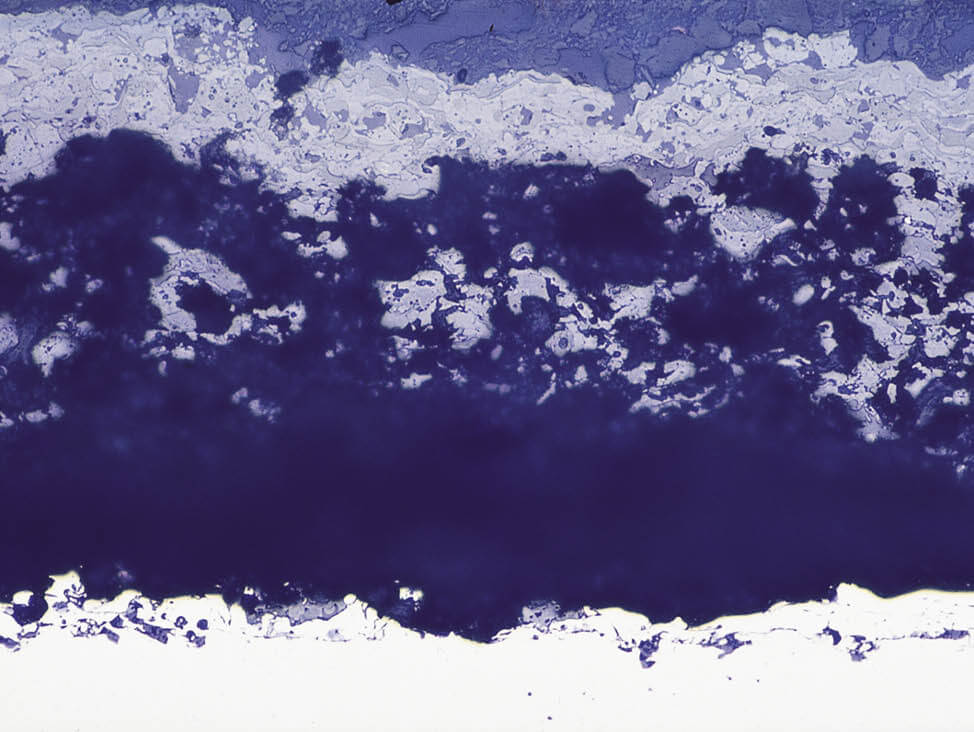

图 7: 由于热压缩镶样对陶瓷喷涂层造成的损坏

图 8: 与图 9 相同的涂层,冷镶嵌

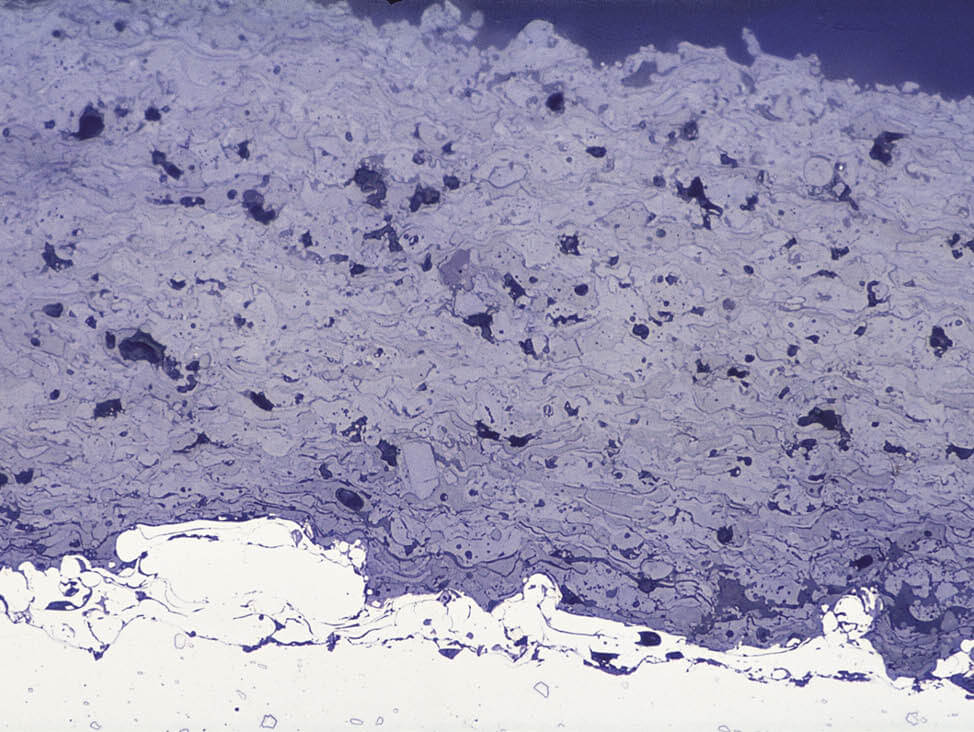

图 9: 明场中的 WC/Co 等离子涂层

图 10: 与图 11 相同的涂层,在荧光灯下

可使用 1 μm 的金刚石或硅胶(OP-U 不干型悬浮液)在软布上对金属涂层进行精细抛光。 不建议使用气相硅胶 OP-S 不干型悬浮液抛光金属喷涂层,因为会产生过多起伏。 但是,OP-S 不干型悬浮液适合对陶瓷涂层进行最终抛光,因为能够与结构形成良好对比。

在进行测试以确定最佳制备方法时,可以尝试使用碳化硅和金刚石两种研磨方法。 在某些情况下,1 µm 的金刚石可能比硅胶更好。

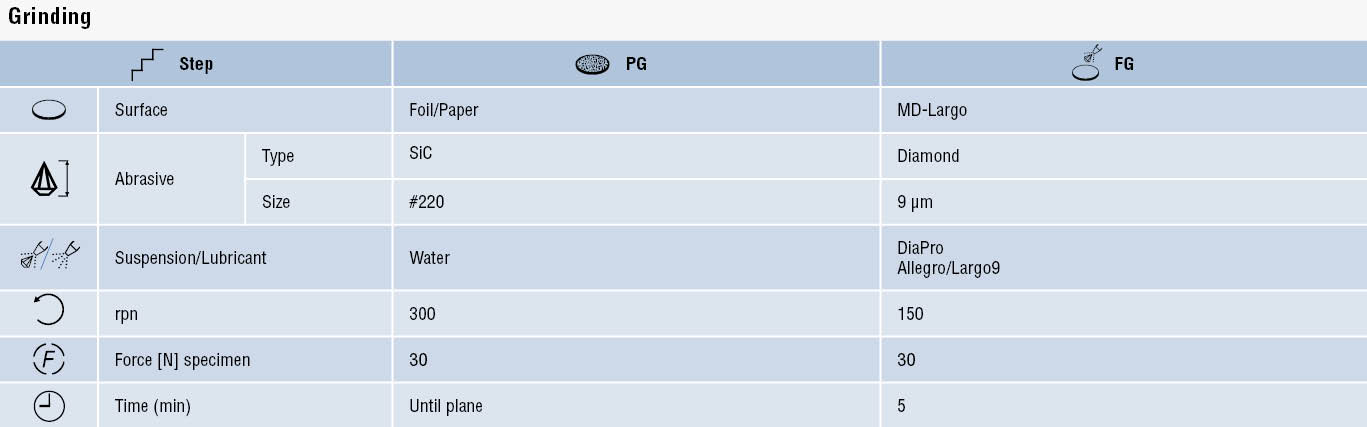

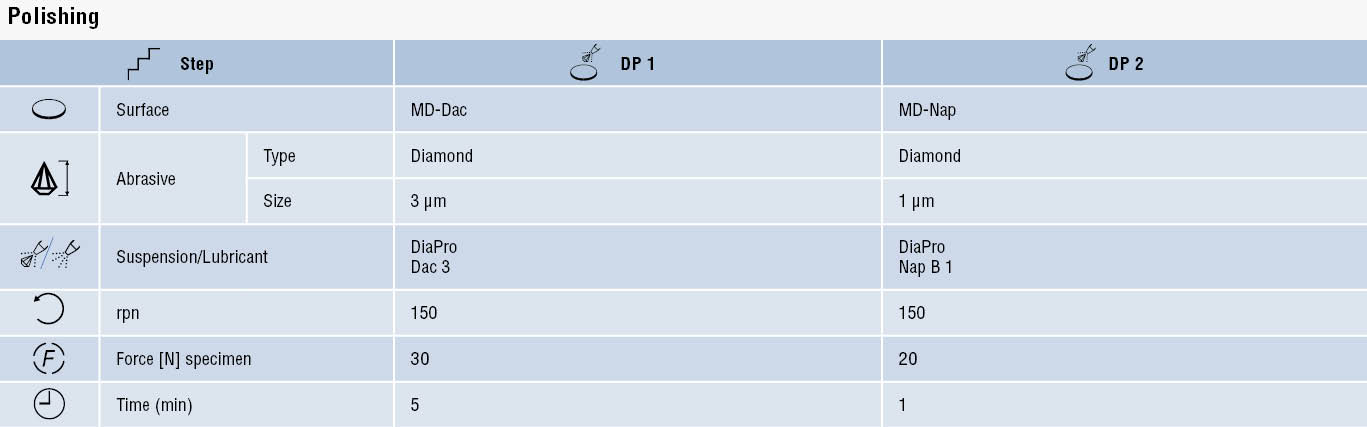

示例 1: 金属喷涂层

图 11: 示例 1: 金属喷涂层。 精磨之后

图 12: 示例 1: 金属喷涂层。 使用 3 µm 磨料抛光

图 13: 示例 1: 金属喷涂层。 最终抛光之后

示例 2: 陶瓷喷涂层

图 14: 示例 2: 陶瓷喷涂层。 精磨之后

图 15: 示例 2: 陶瓷喷涂层。 使用 3 µm 磨料抛光

图 16: 示例 2: 陶瓷喷涂层。 最终抛光之后