Difficoltà nella preparazione dei rivestimenti termici a spruzzo

La stima della reale porosità in un rivestimento a spruzzo dopo la preparazione metallografica è ancora oggetto di dibattito, poiché se la prelevigatura e lucidatura metallografica non vengonono eseguite correttamente, possono creare artefatti estranei alla struttura del rivestimento.

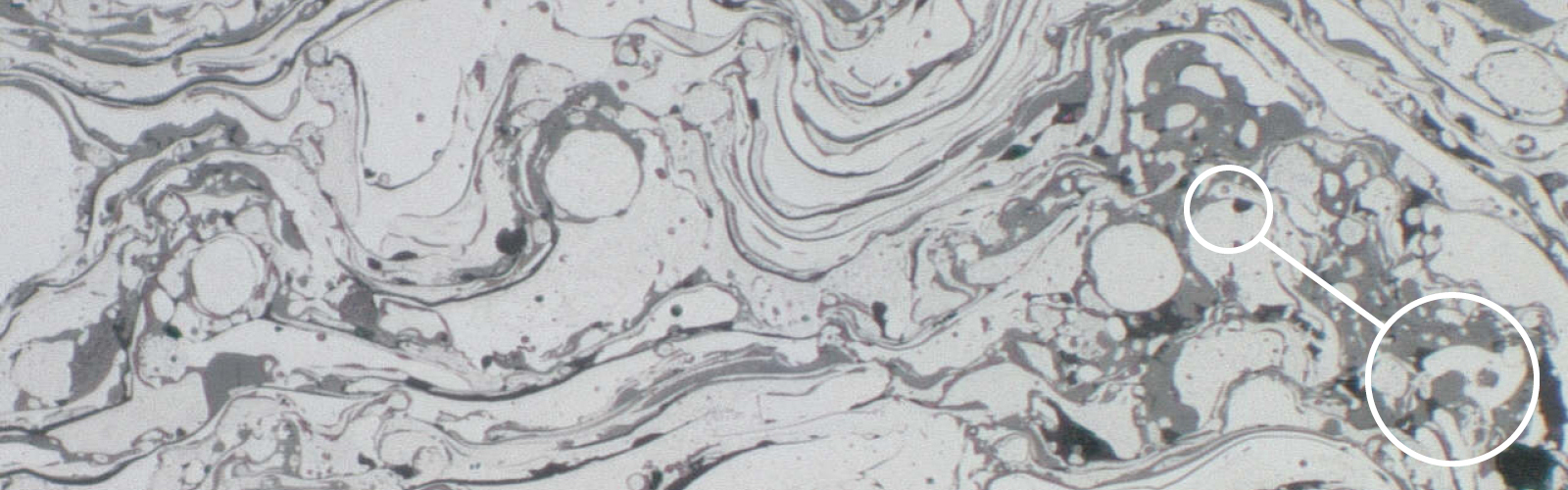

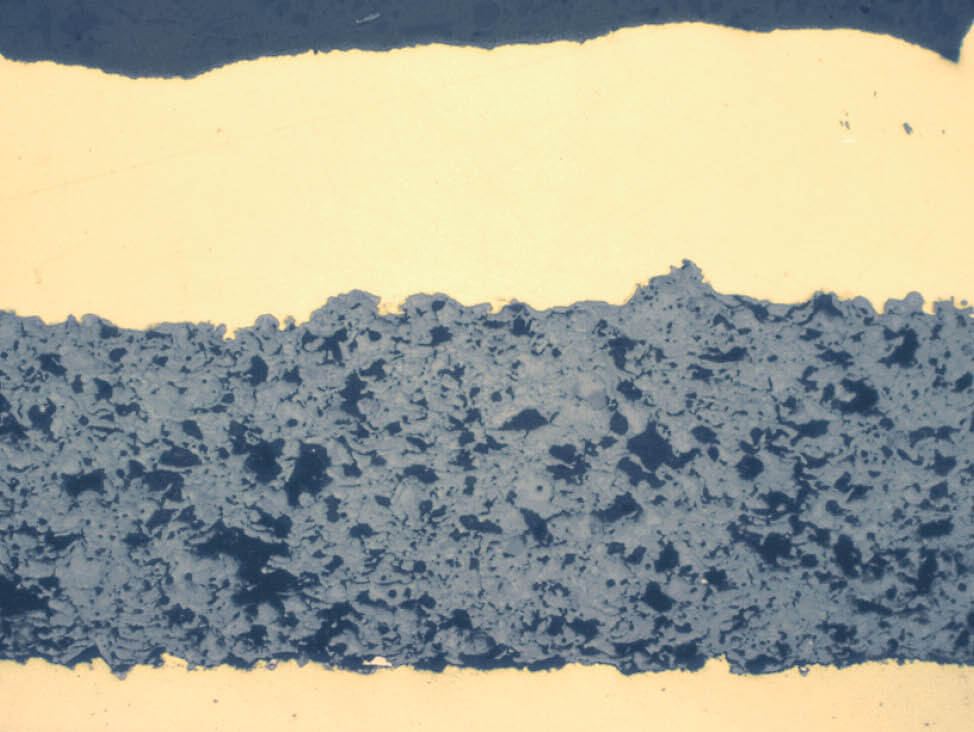

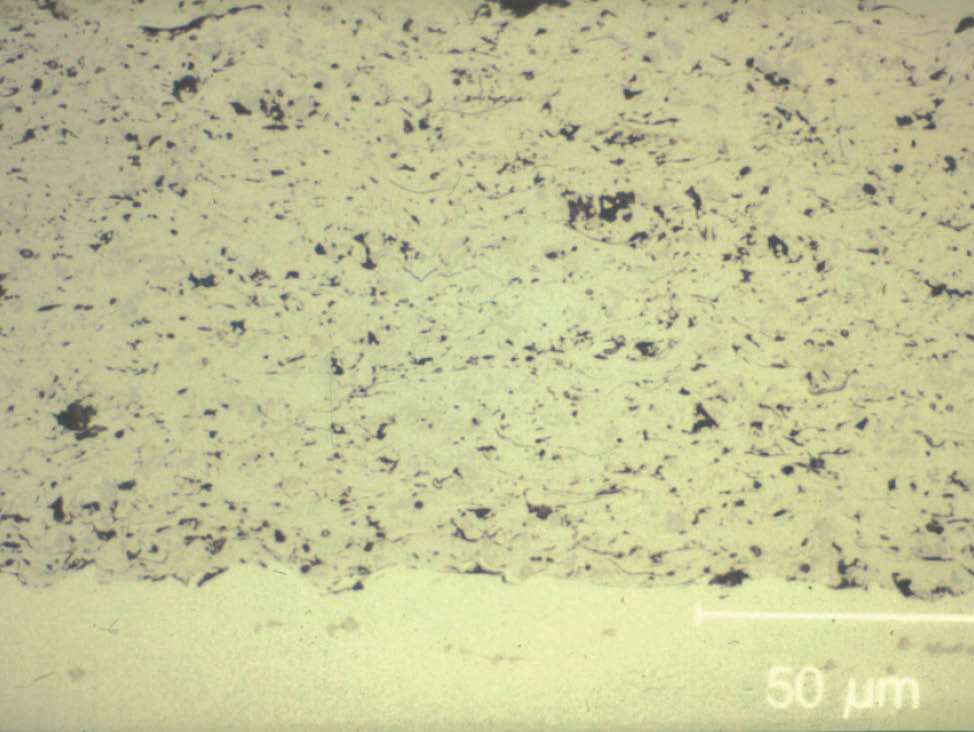

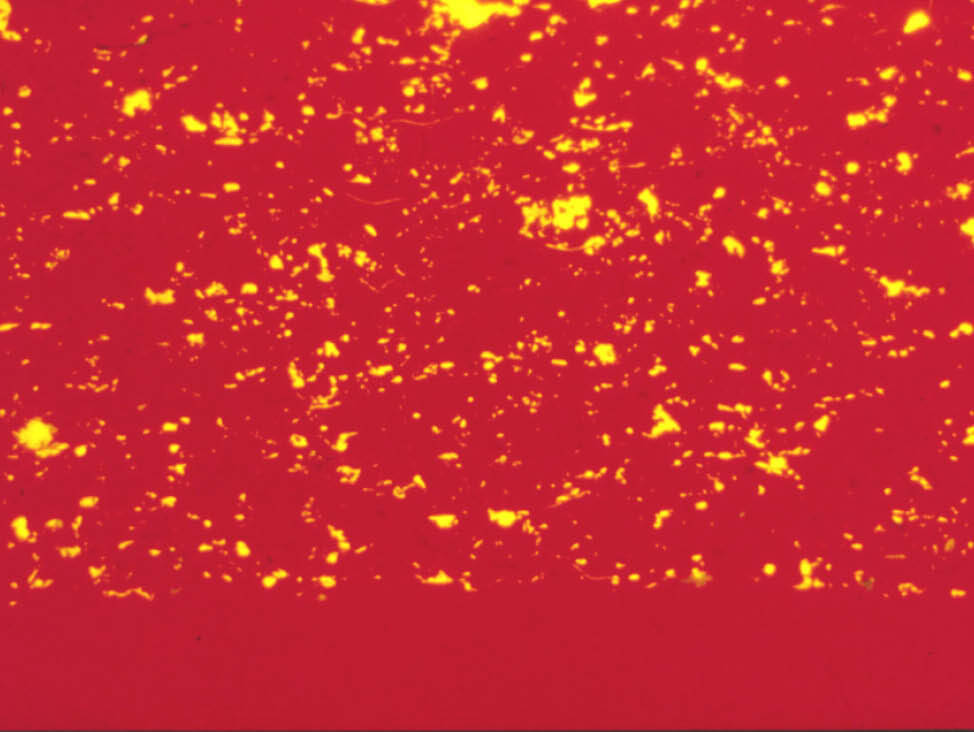

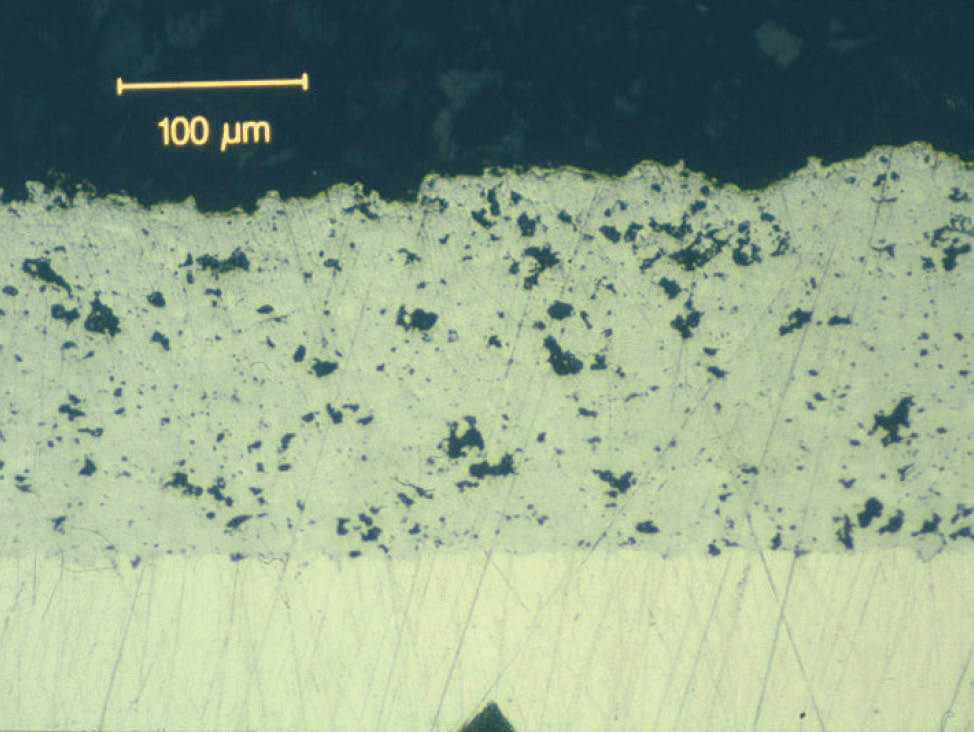

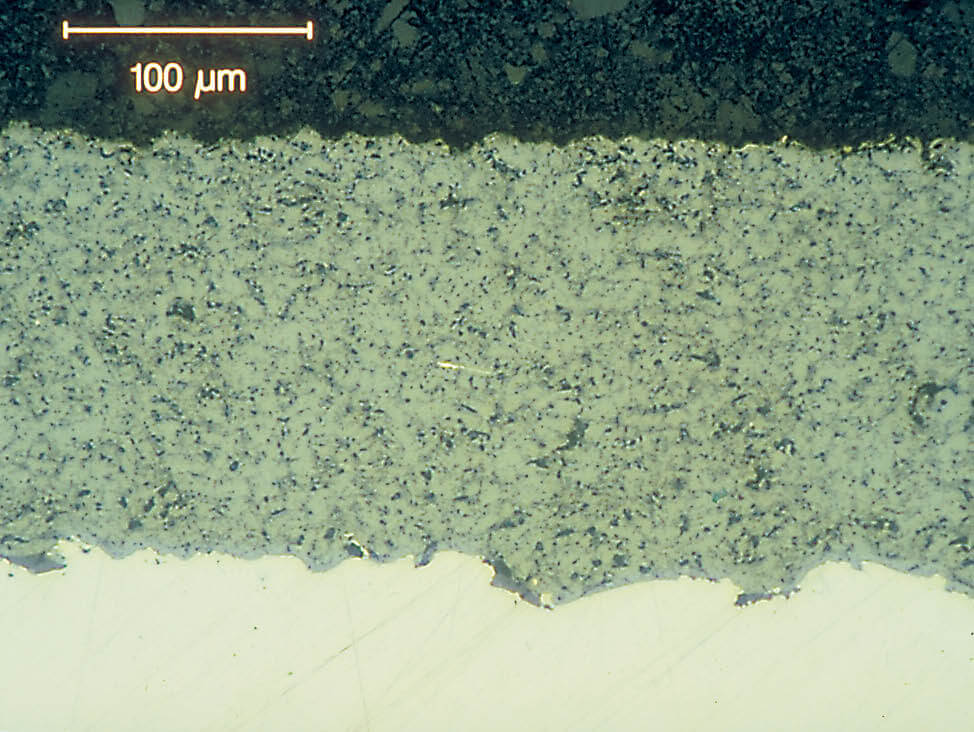

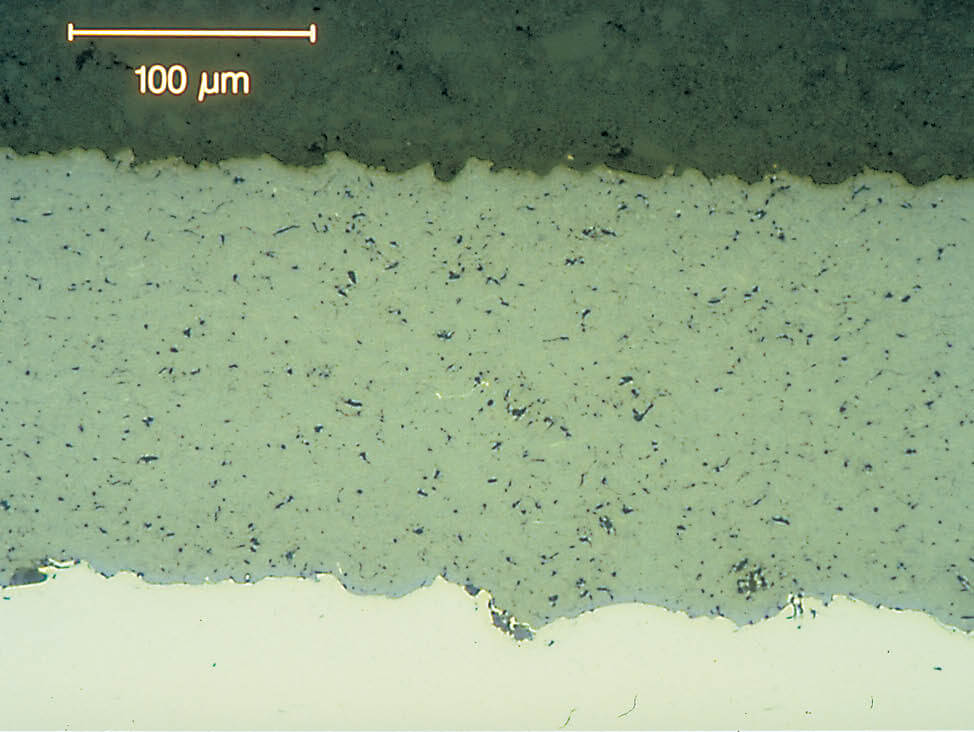

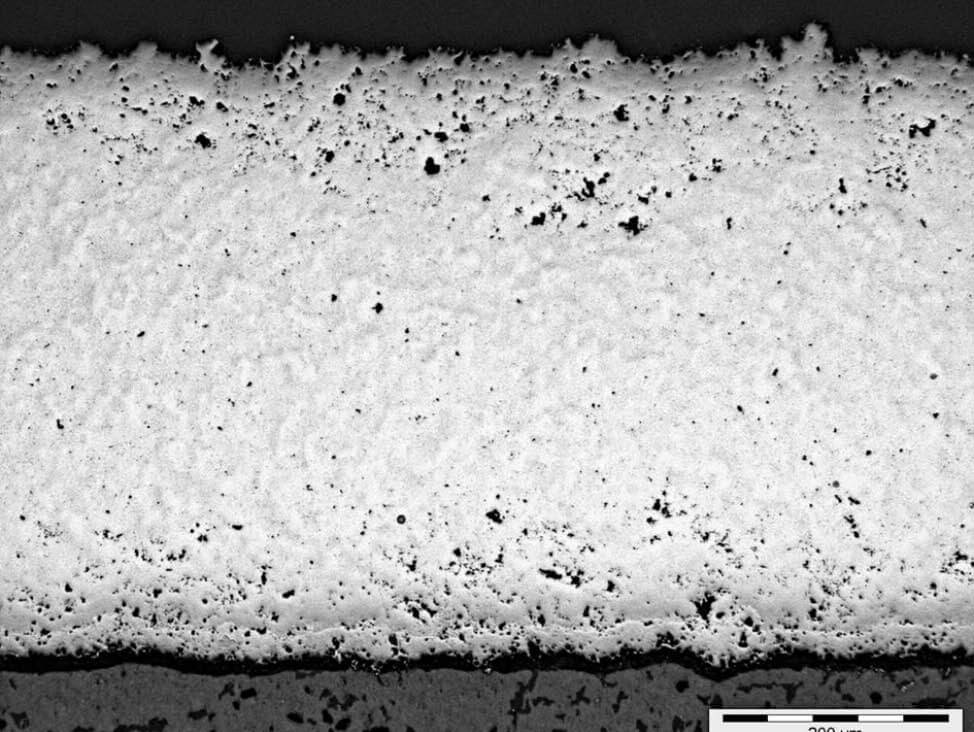

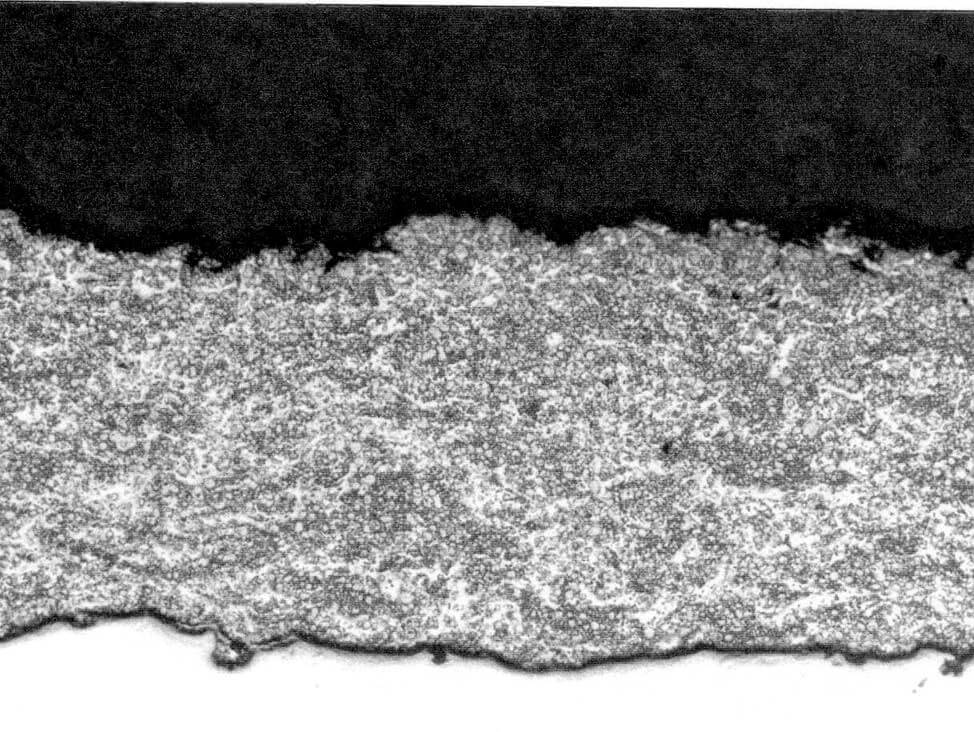

Nei rivestimenti in metallo o metallo/ceramica, ad esempio, il metallo più tenero viene spalmato nei pori durante la prelevigatura e, se non correttamente lucidato, può nascondere la vera porosità. I rivestimenti ceramici invece sono fragili, e le particelle vengono rimosse dalla superficie durante la prelevigatura. Se non perfettamente lucidati, queste particelle possono erroneamente dare l'impressione di un'elevata porosità.

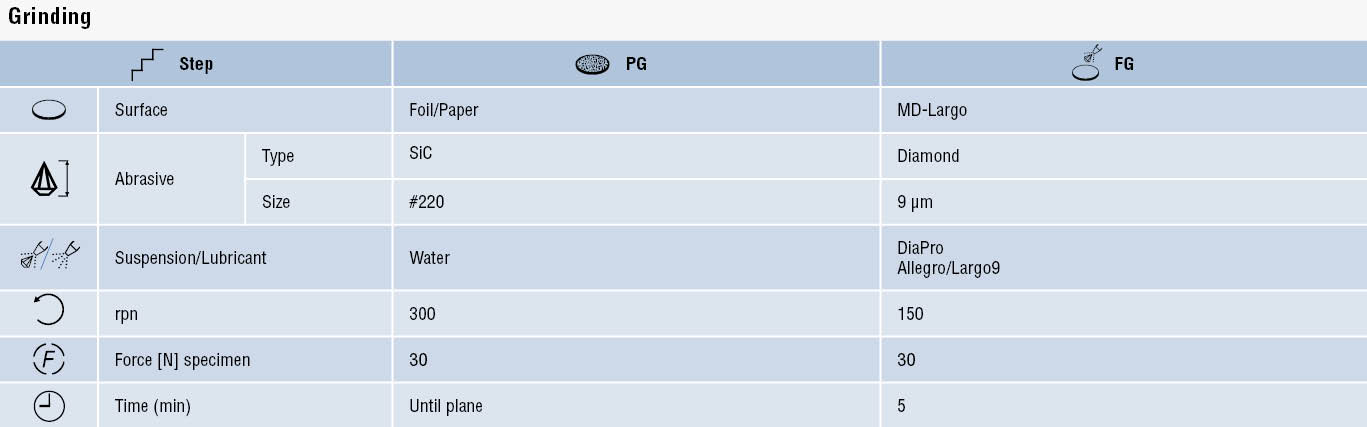

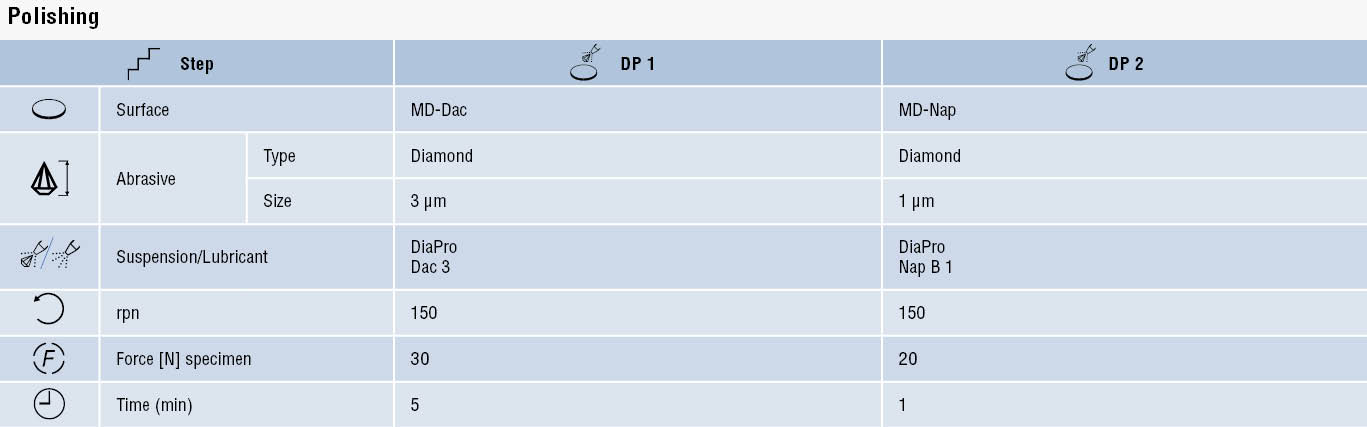

In generale, le difficoltà più comuni riscontrate nella preparazione dei rivestimenti termici a spruzzo per l'analisi metallografica, includono:

Taglio: Il serraggio di pezzi rivestiti a spruzzo per il sezionamento può causare cricche in rivestimenti fragili o comprimere rivestimenti molto delicati.

Inglobamento: Le resine inglobatrici a freddo con elevato ritiro possono danneggiare i rivestimenti con scarsa adesione al substrato; a causa del gap di ritiro, il rivestimento non viene supportato dalla resina, il che può portare alla delaminazione durante la prelevigatura e lucidatura.

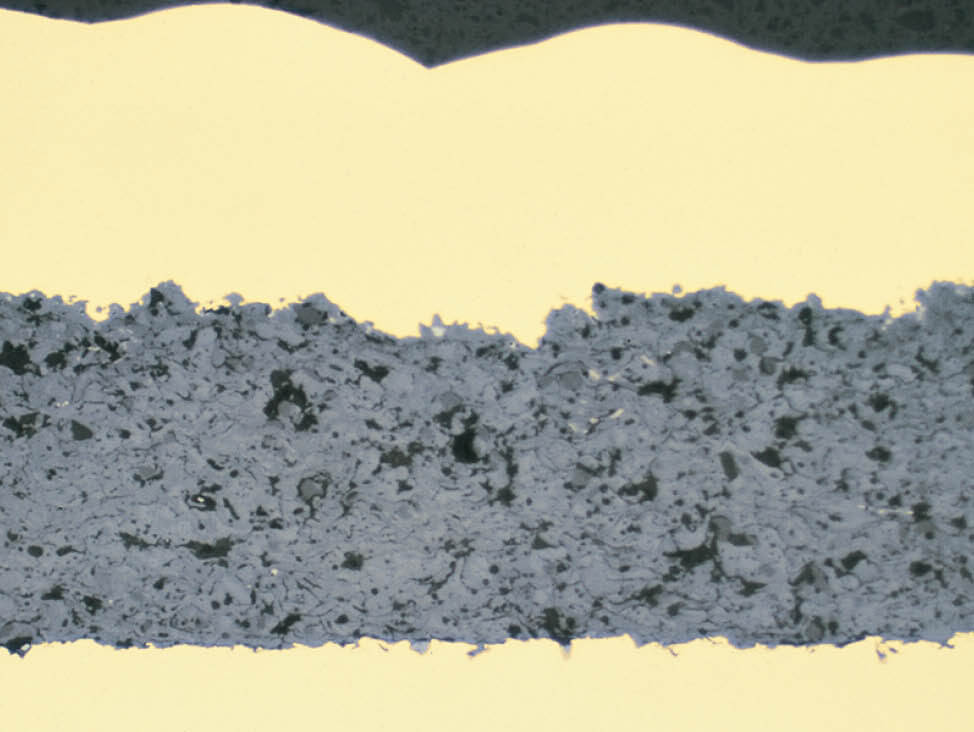

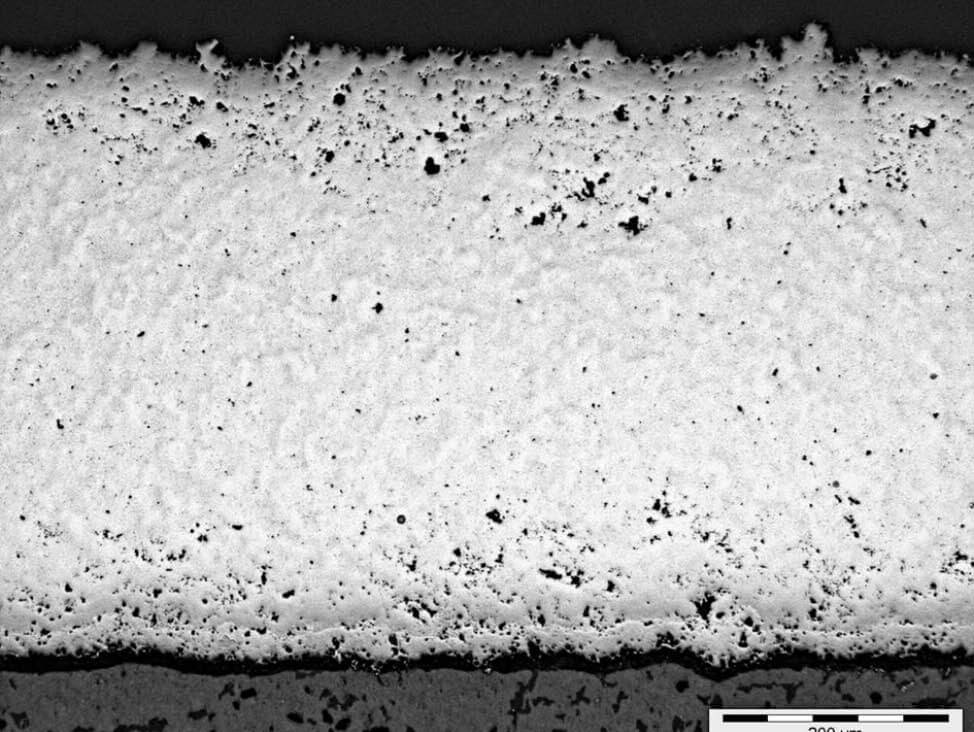

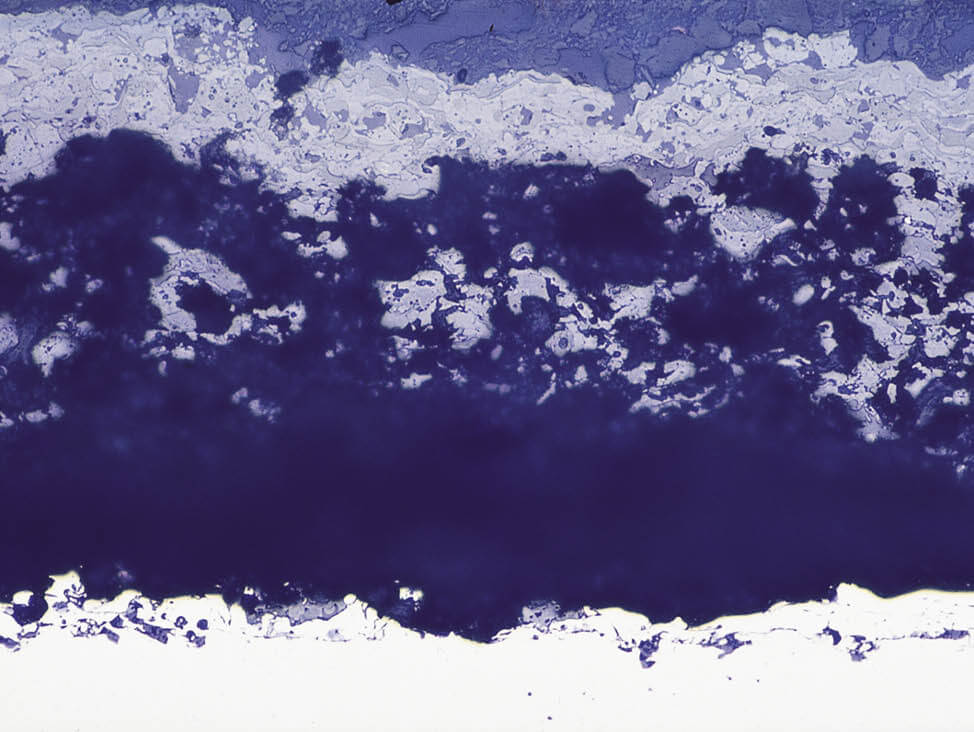

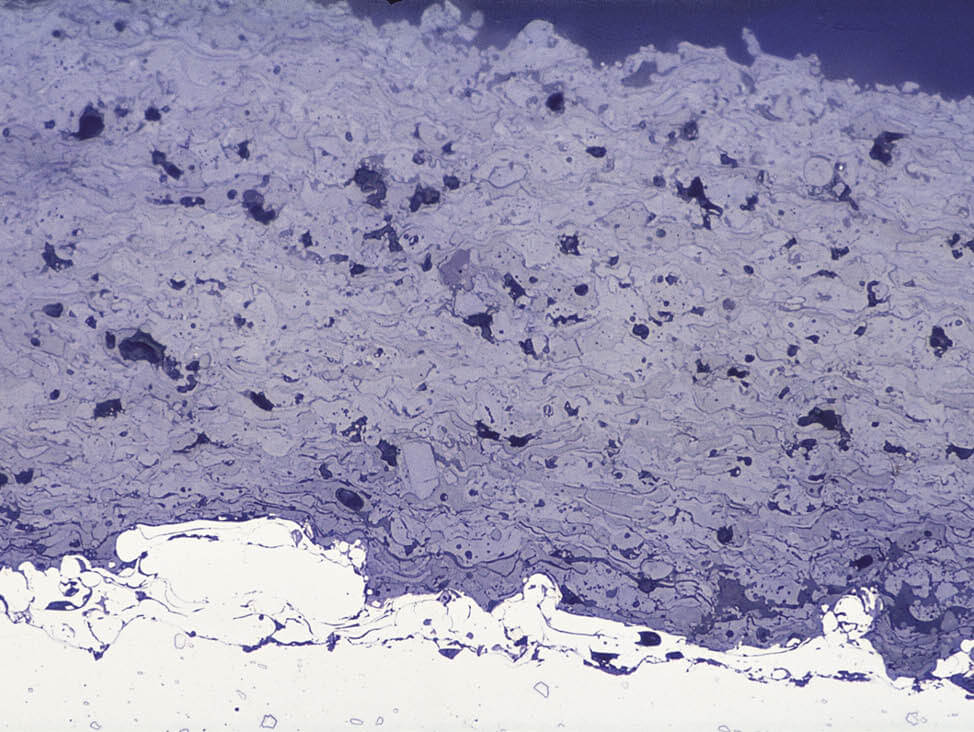

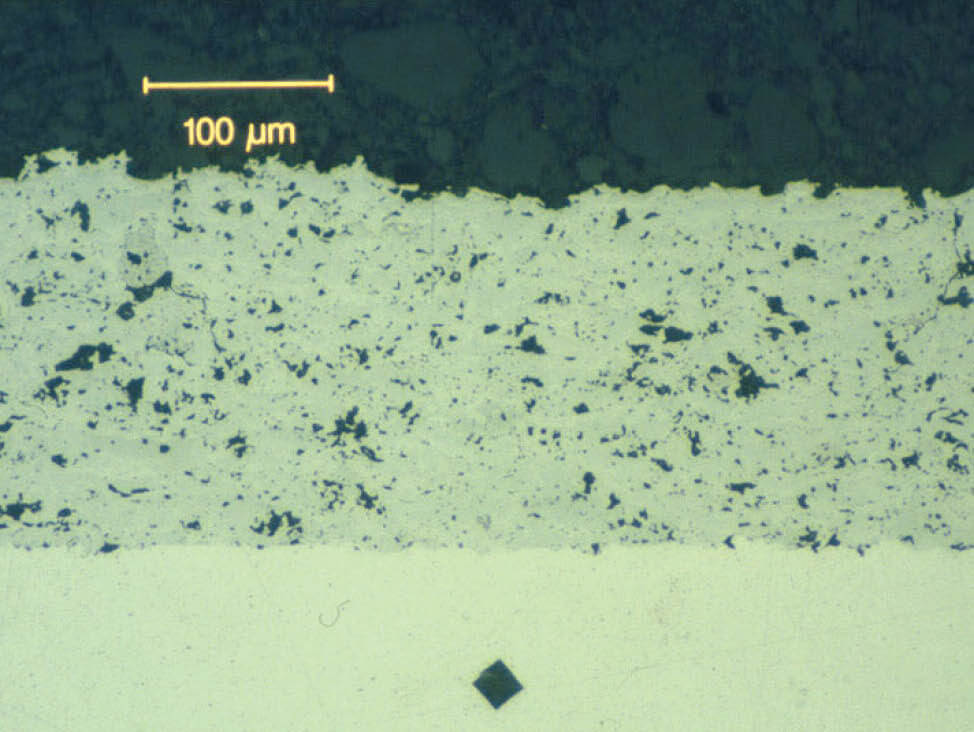

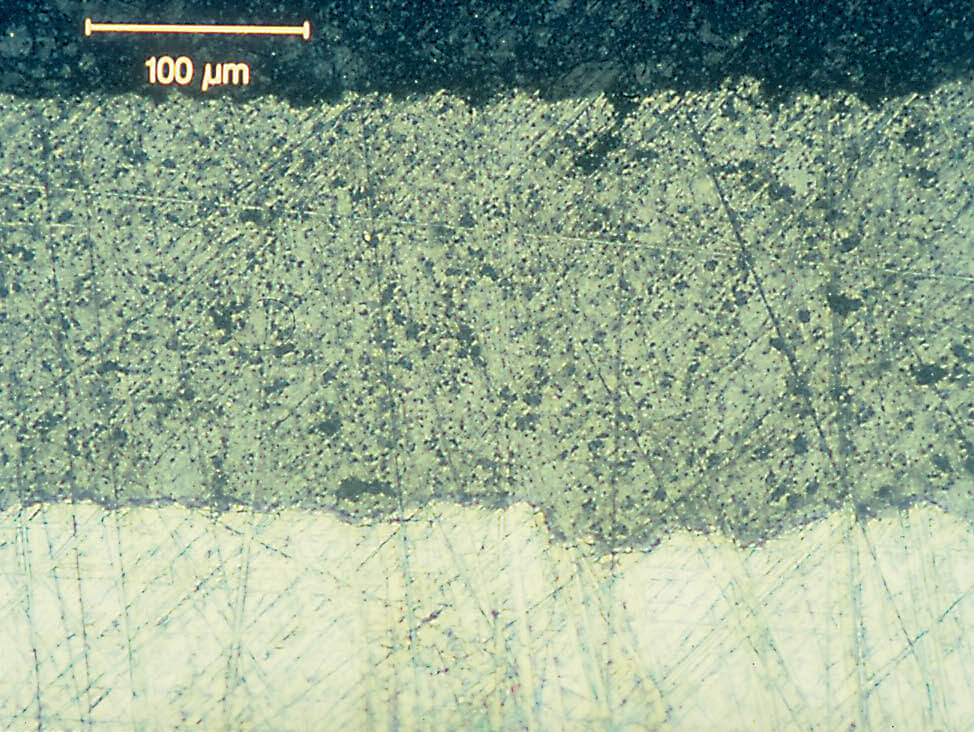

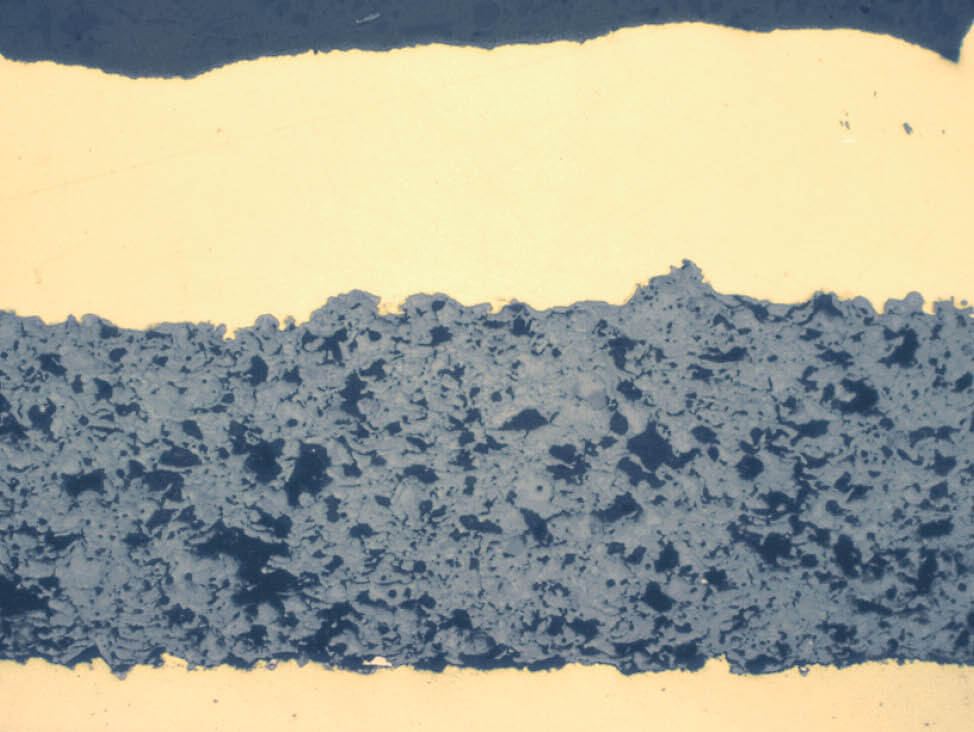

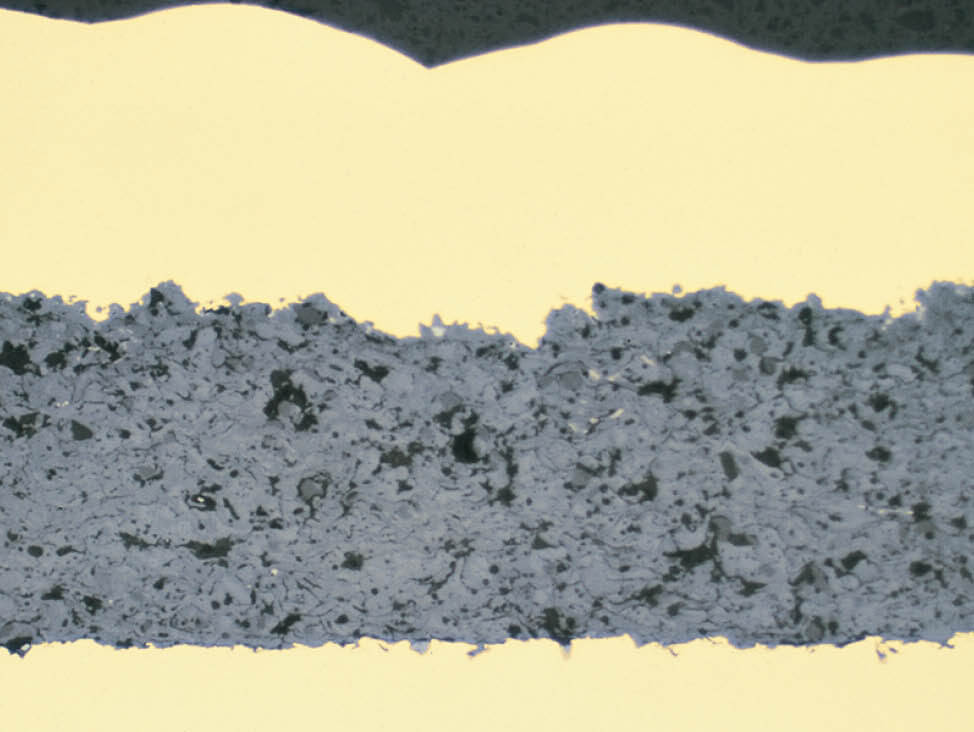

Prelevigatura e Lucidatura: L'arrotondamento dei bordi può compromettere l'uniformità della lucidatura con conseguente interpretazione errata della densità del rivestimento. Inoltre, il rilievo tra rivestimento e substrato crea un'ombra che può essere mal interpretata.

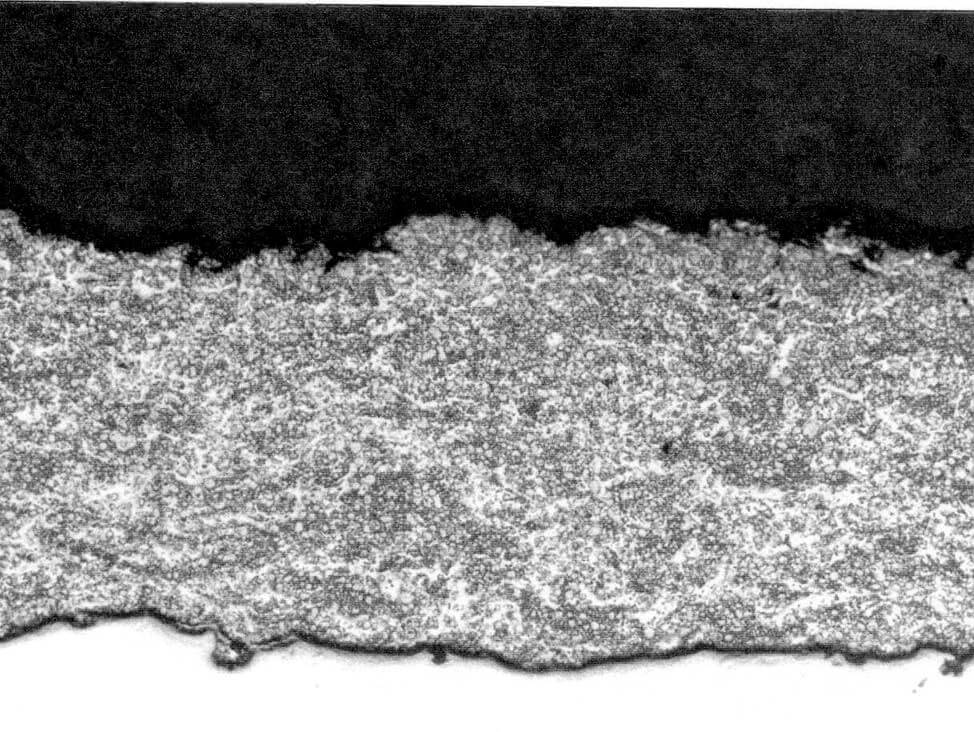

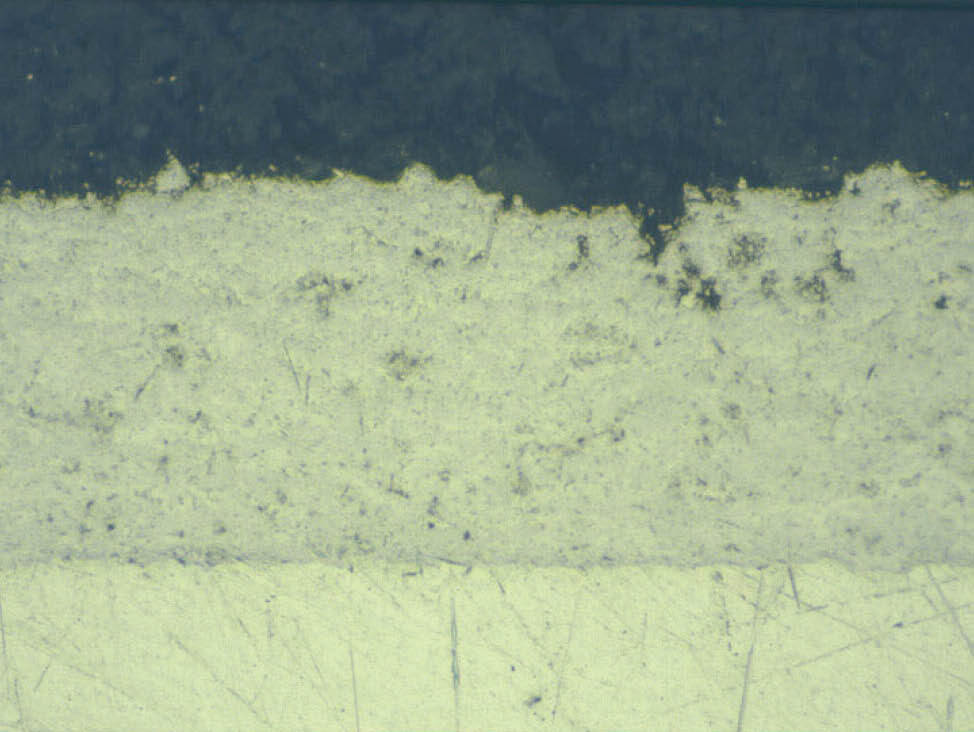

Fig. 1: Rivestimento ceramico spray, lucidatura insufficiente

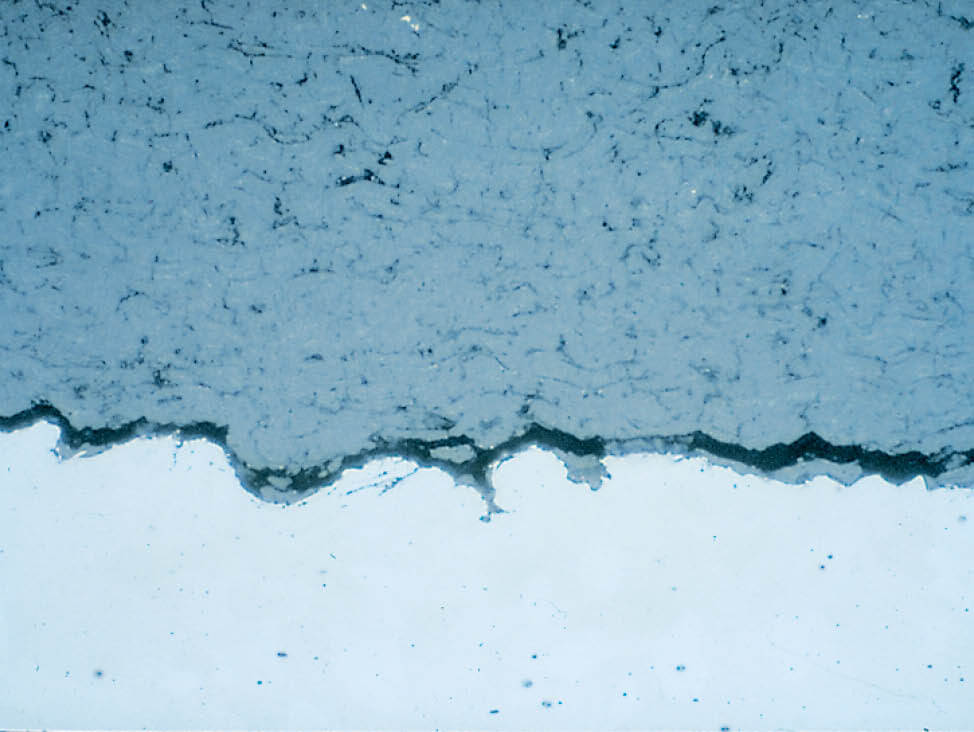

Fig. 2: Stesso rivestimento della figura 1, lucidatura corretta

Fig. 3: L'arrotondamento dei bordi può compromettere l'uniformità della lucidatura con conseguente interpretazione errata della densità del rivestimento. In questo caso una lucidatura errata indica una minore porosità al centro del rivestimento

Fig. 4: Il rilievo tra rivestimento e substrato crea un'ombra che può essere interpretata in modo errato; in questo caso un rivestimento a spruzzo WC/Co con lucidatura del rilievo presenta una linea scura all'interfaccia resina/rivestimento