Processi di nitrurazione termochimica

Esistono tre processi di nitrurazione comunemente utilizzati. Il metodo scelto dipende dall'applicazione specifica dei componenti nitrurati finali.

I processi di nitrurazione sono descritti brevemente di seguito. Per una descrizione dettagliata dei processi e di come ognuno di essi influisce sulle proprietà dei componenti o parti nitrurati,

scaricare la nota applicativa completa.

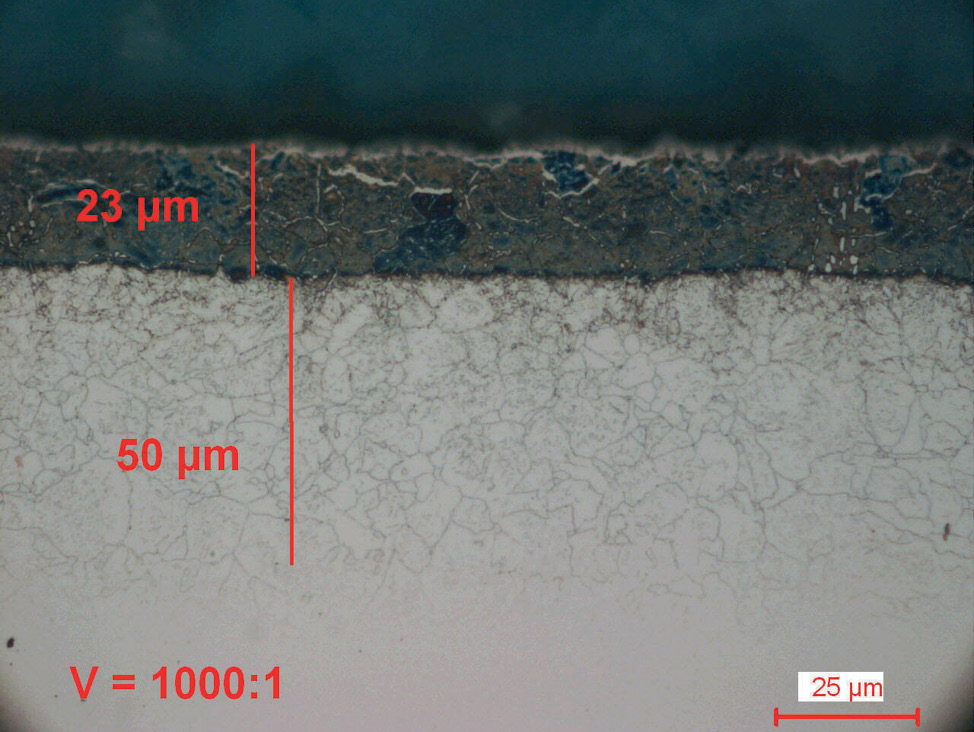

Nitrocarburazione in bagno di sale Dopo il preriscaldamento, i componenti vengono immersi in un bagno di sale composto da cianato alcalino e carbonato alcalino. Per ossidazione e reazione termica, il cianato alcalino rilascia azoto e carbonio che si diffondono nella superficie del metallo.

Dopo la nitrocarburazione in bagno di sale, il componente viene immerso in un bagno di sale ossidante. Si forma così un ossido di ferro nero (Fe

3O

4) che riempie i pori dello strato combinato e funge da ulteriore protezione contro la corrosione.

- Applicazioni tipiche: Parti per l'industria dell'automotive, come bielle, alberi a camme e ingranaggi, parti utilizzate nell'industria aerospaziale, offshore e meccanica.

Nitrurazione e nitrocarburazione gassose Nella nitrurazione gassosa, il componente viene posto in un forno di nitrurazione a campana sigillata. Quando raggiunge la temperatura di nitrurazione, nel forno viene introdotta l'ammoniaca. Quando l'ammoniaca reagisce con il metallo, si decompone e rilascia azoto fresco che si diffonde nella superficie del metallo. Durante la nitrocarburazione, al gas viene aggiunto carbonio.

- Applicazioni tipiche: Mandrini di macchine, corpi di pompe in ghisa sferoidale, meccanismi di chiusura di porte, componenti di pompe dell'acqua e pistoni per compressori di gas.

Nitrurazione ionica e nitrocarburazione La nitrurazione ionica avviene in atmosfera di azoto/idrogeno. Il plasma viene prodotto in una camera sottovuoto ad alta tensione. In tale ambiente, il componente metallico funge da catodo e la camera sottovuoto da anodo. Il processo di nitrocarburazione ionica è analogo, ma vengono aggiunti gas contenenti carbonio.

- Applicazioni tipiche: Poiché la nitrurazione ionica produce un'ampia gamma di strati di nitruro, i componenti possono essere utilizzati per molte applicazioni diverse. Questi includono alberi a camme e alberi a gomiti in motori ad alte prestazioni, mandrini di macchine, matrici da taglio per carrozzerie, valvole motore resistenti alla corrosione e utensili da taglio in acciaio ad alta velocità.

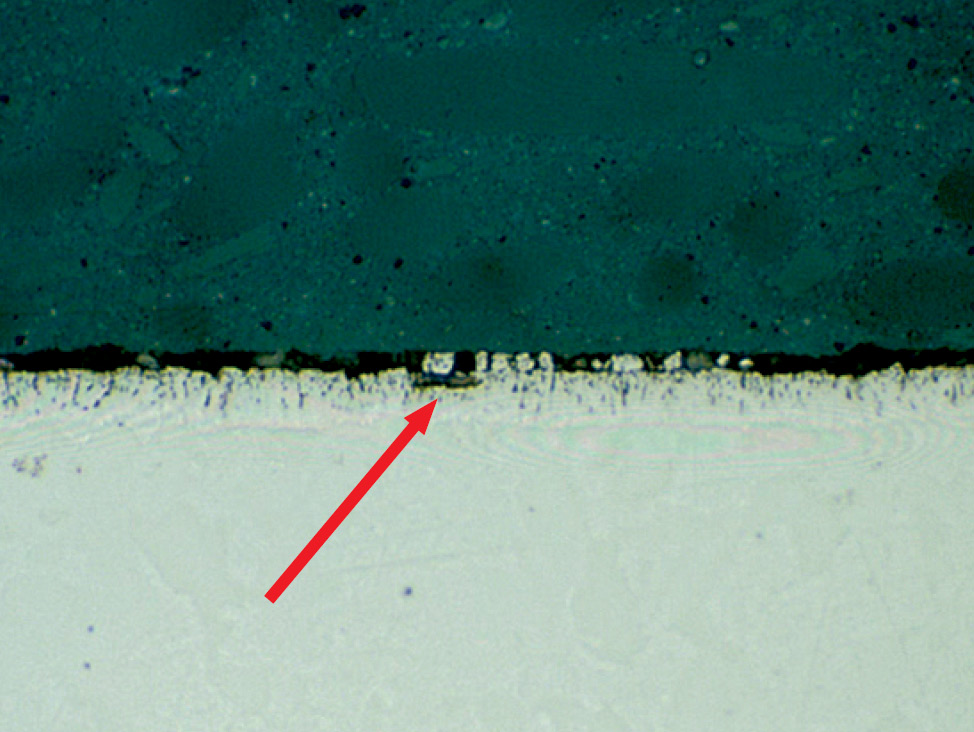

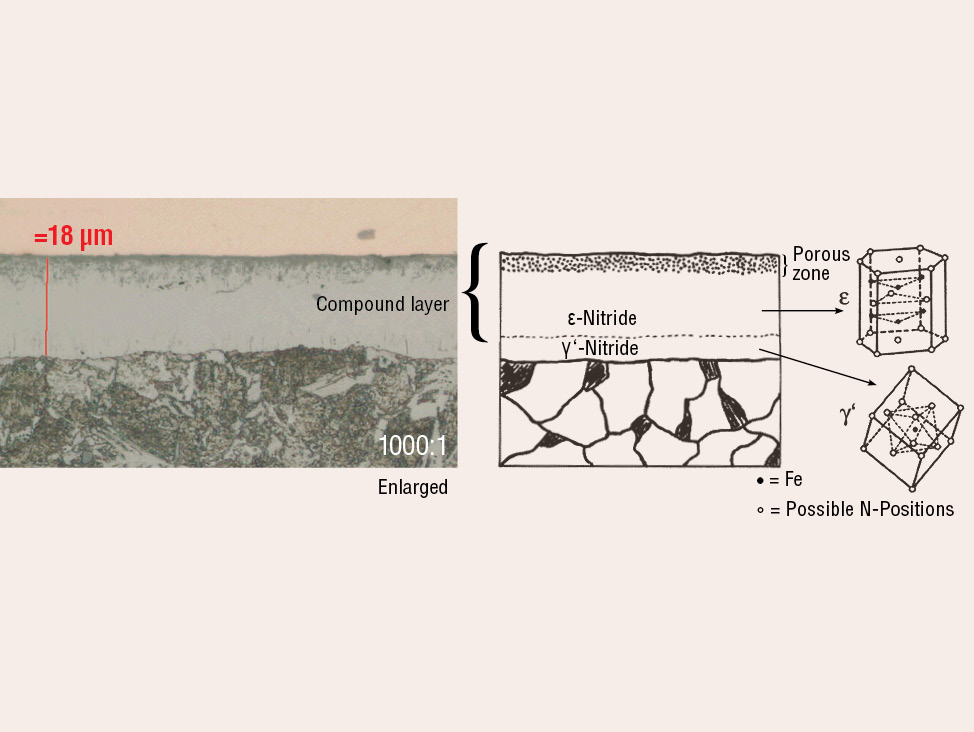

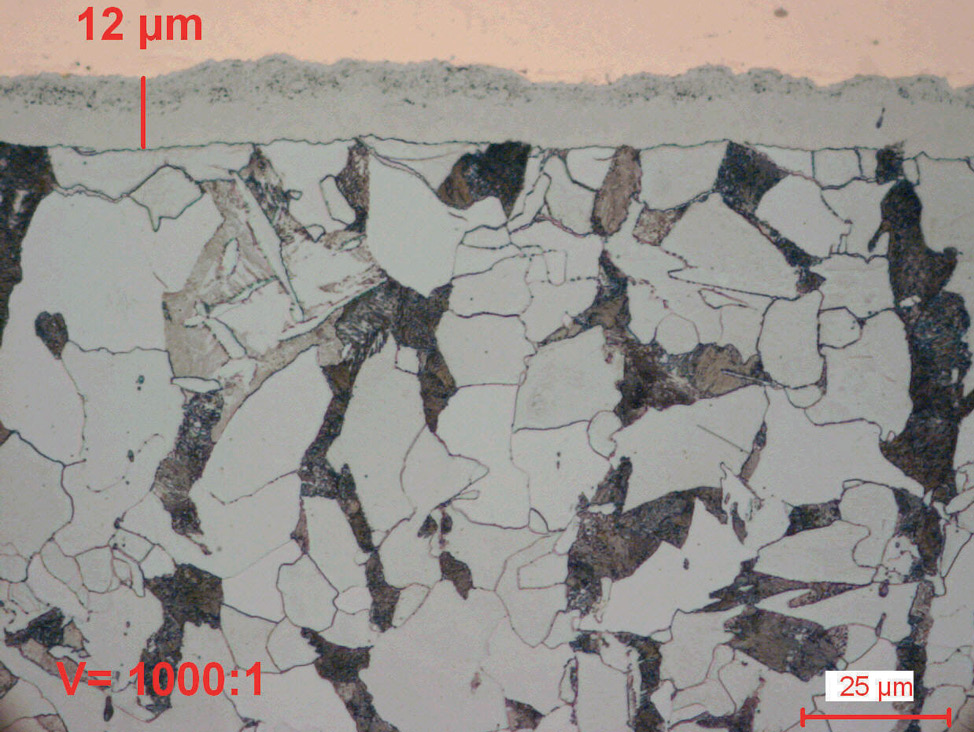

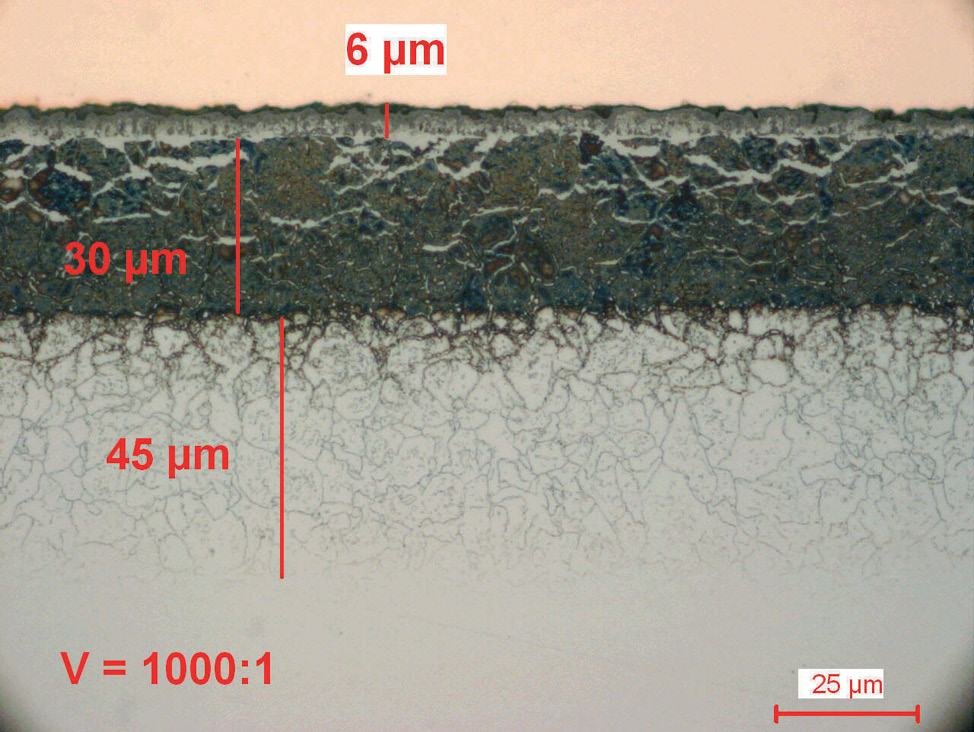

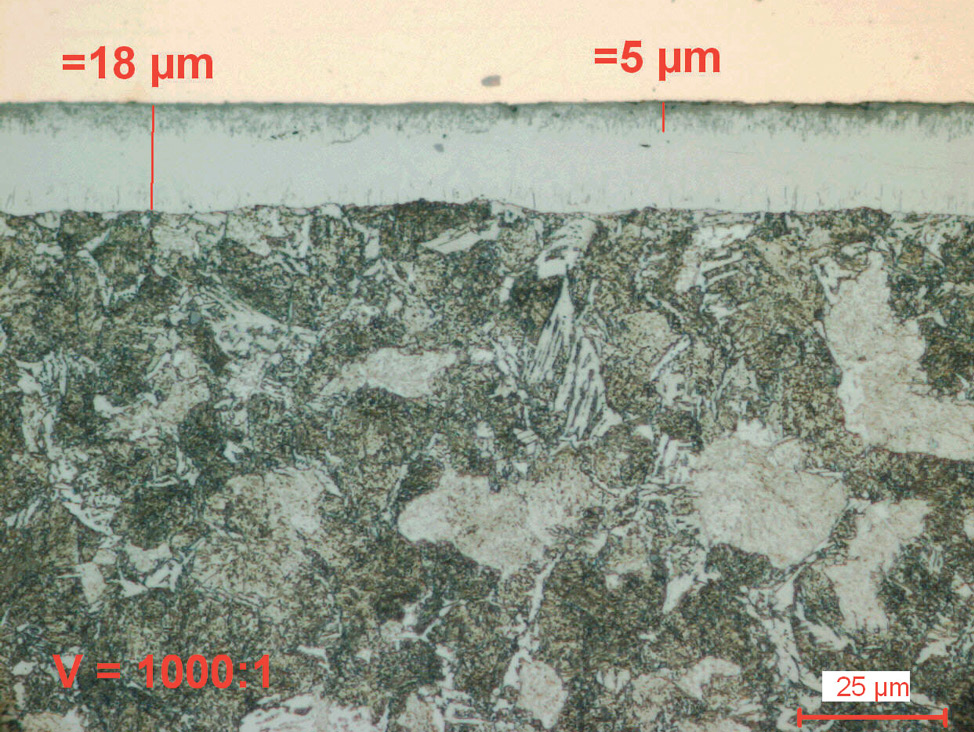

Fig. 4: Lega di acciaio nitrocarburato in bagno di sale (16MnCr5), attaccato con Nital all'1%. La zona di diffusione diventa scura dopo l'attacco e rivela uno strato bianco combinato con una zona porosa.

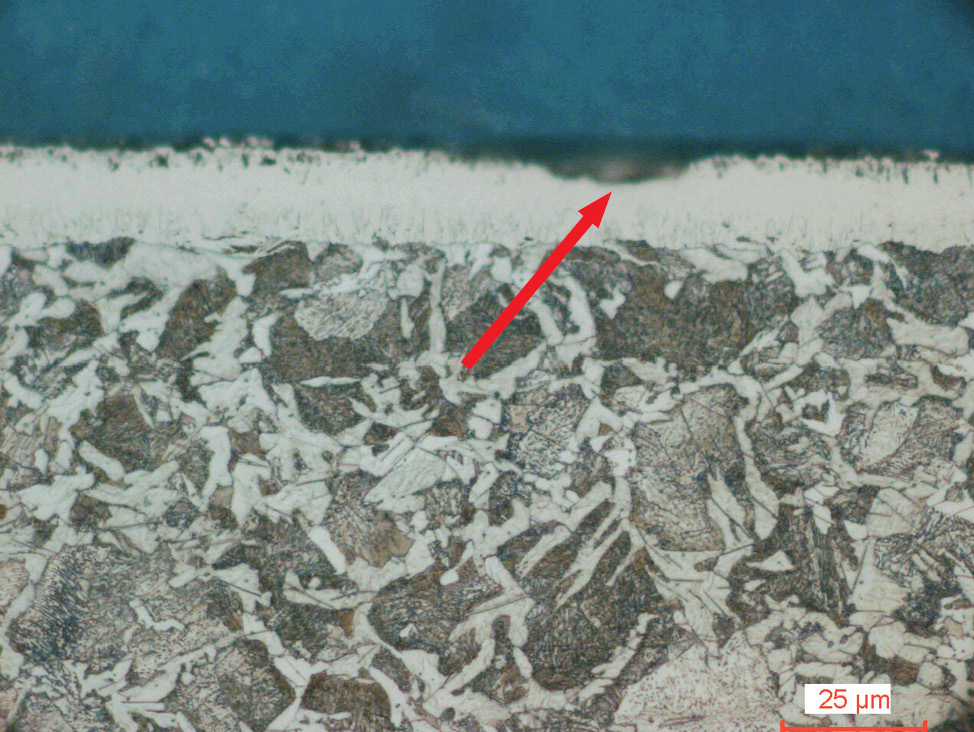

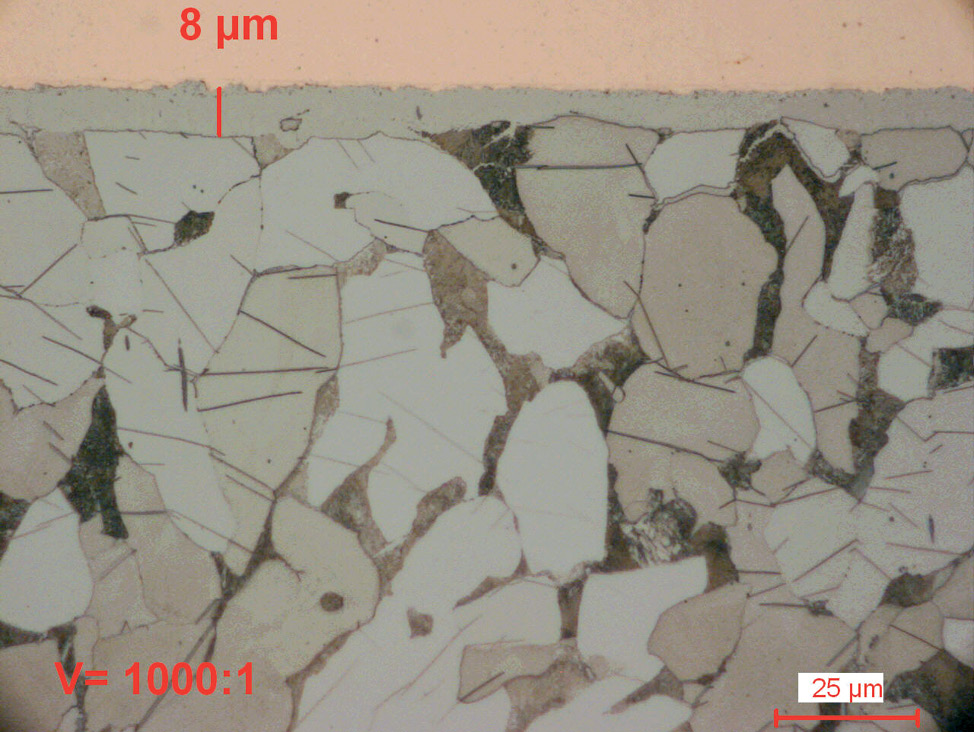

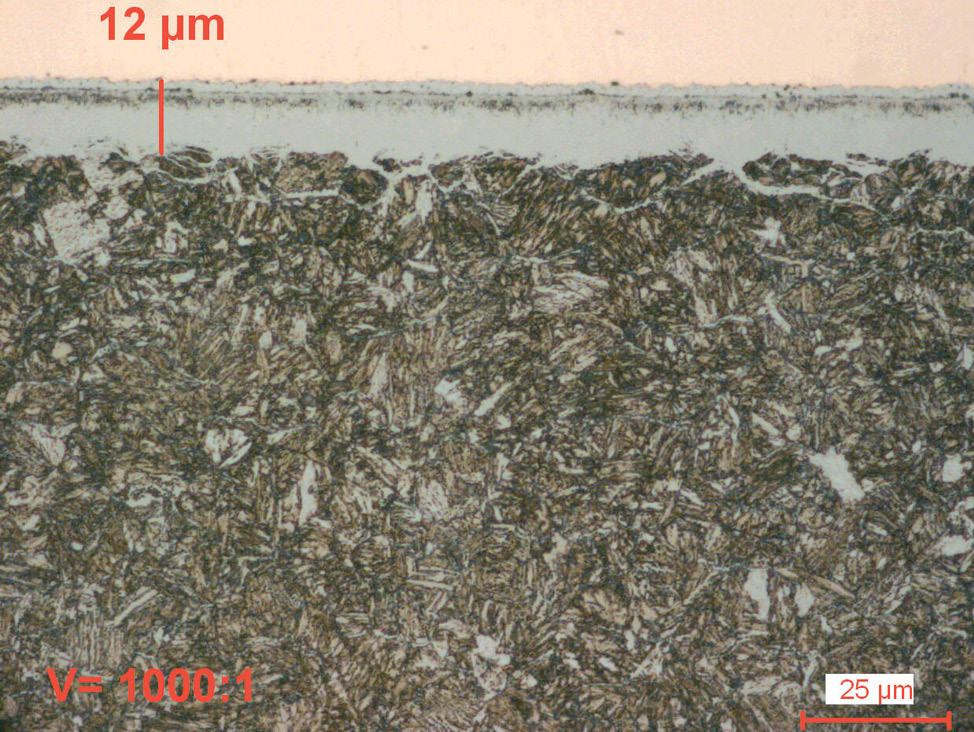

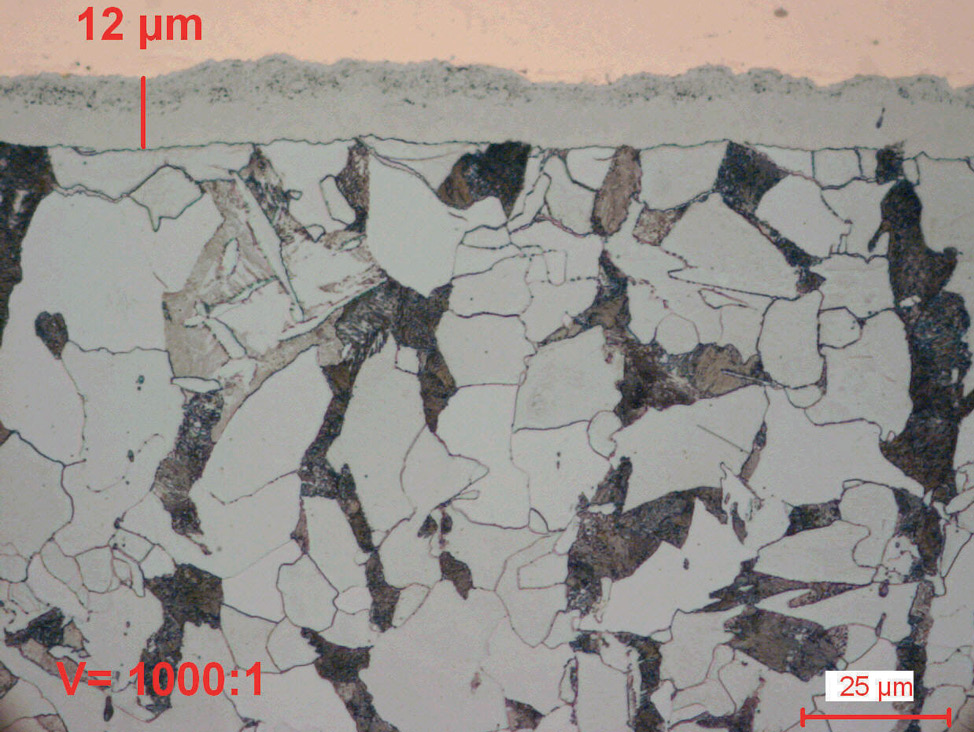

Fig. 4: Lega di acciaio nitrocarburato in bagno di sale (16MnCr5), attaccato con Nital all'1%. La zona di diffusione diventa scura dopo l'attacco e rivela uno strato bianco combinato con una zona porosa.  Fig. 5: Acciaio al carbonio nitrocarburato a gas (580°C per 1,5 ore).

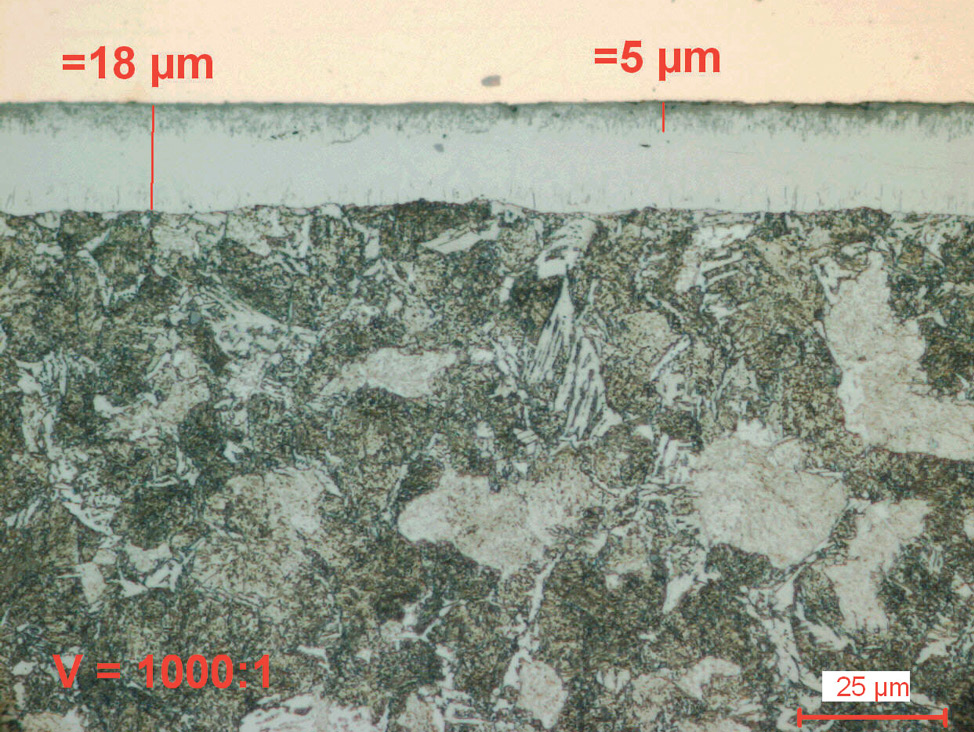

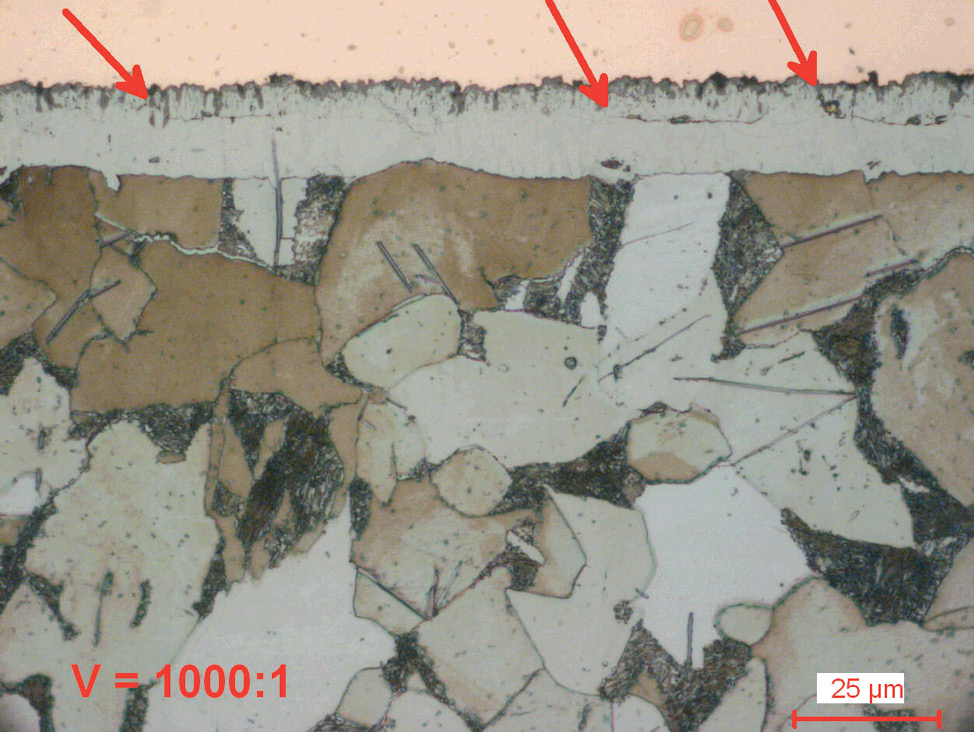

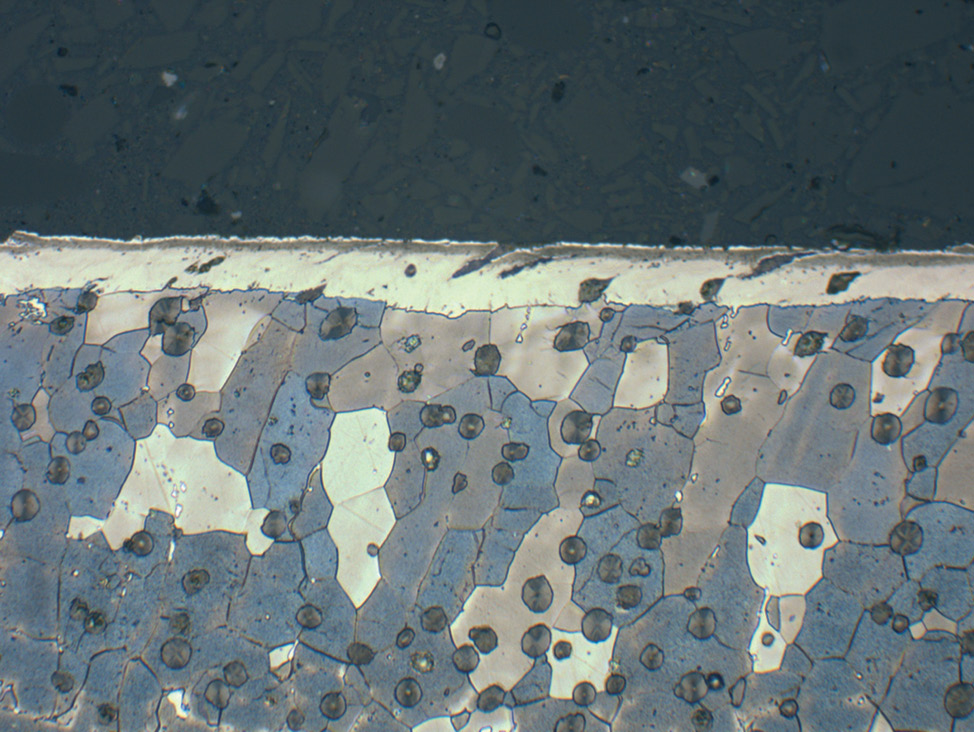

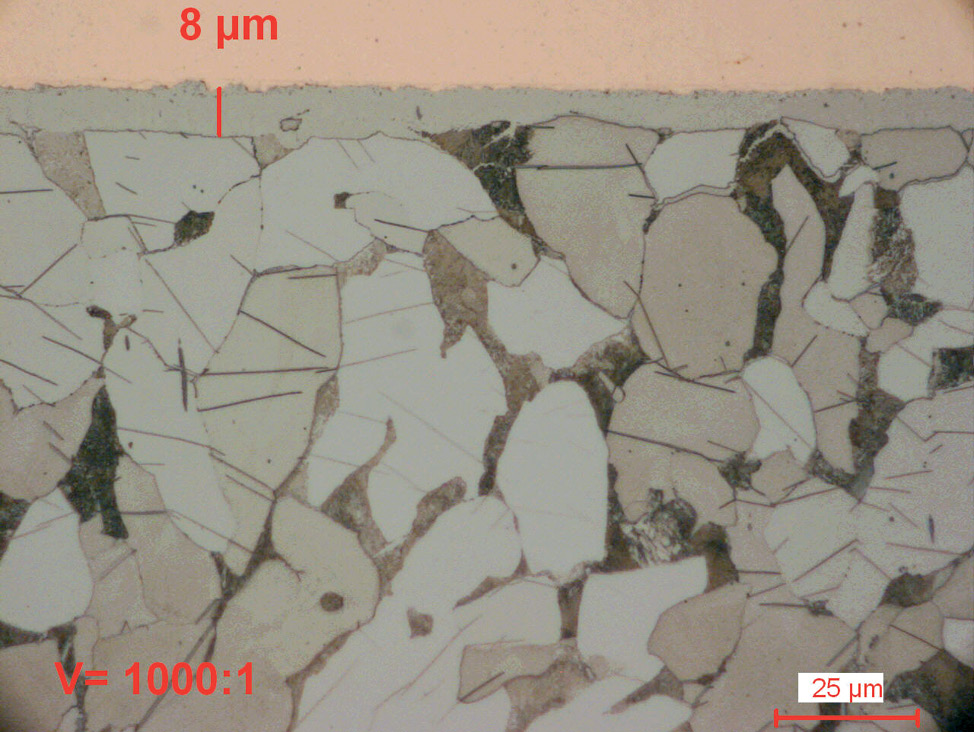

Fig. 5: Acciaio al carbonio nitrocarburato a gas (580°C per 1,5 ore).  Fig. 6: Acciaio al carbonio nitrocarburato al plasma (570°C per 6 ore). I due strati di nitruro non hanno zone porose e hanno una finitura superficiale molto bella.

Fig. 6: Acciaio al carbonio nitrocarburato al plasma (570°C per 6 ore). I due strati di nitruro non hanno zone porose e hanno una finitura superficiale molto bella.