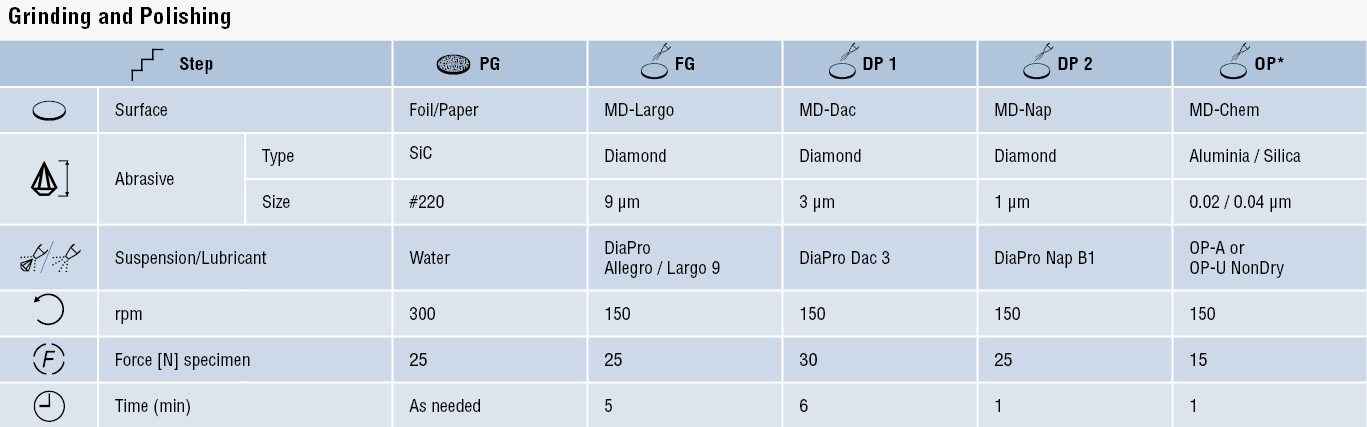

Procesos de nitruración termoquímica

Hay tres procesos de nitruración comunes. El método elegido depende de la aplicación específica de los componentes nitrurados finales.

A continuación se describen brevemente los procesos de nitruración. Para obtener una descripción detallada de los procesos y cómo cada uno de ellos afecta a las propiedades de los componentes o piezas nitrurados,

descargue la nota de aplicación completa .

Nitrocarburación en baño de sales Después del precalentamiento, los componentes se sumergen en un baño de sales compuesto por cianato alcalino y carbonato alcalino. A través de la oxidación y la reacción térmica, el cianato alcalino libera nitrógeno y carbono, que se difunden en la superficie del metal.

Después de la nitrocarburación en baño de sales, el componente se enfría en un baño de sal oxidante. Esto produce un óxido de hierro negro (Fe

3O

4) que rellena los poros de la capa de compuesto y proporciona una protección adicional contra la corrosión.

- Aplicaciones comunes: Piezas para la industria automovilística, como varillas de pistón, árboles de levas y engranajes, así como piezas utilizadas en las industrias aeronáutica, mar adentro e ingeniería mecánica.

Nitruración de gas y nitrocarburación de gas En la nitruración de gas, el componente se coloca en un horno de nitruración sellado, tipo campana. Cuando se alcanza la temperatura de nitruración, se permite la entrada de amoniaco en el horno. A medida que el amoníaco reacciona con el metal, se descompone y libera nitrógeno, que se difunde por la superficie del metal. En la nitrocarburación de gas, se añade carbono al gas.

- Aplicaciones comunes: Husillos de máquina, carcasas de bombas de hierro dúctil, mecanismos de bloqueo de puertas, componentes de bombas de agua y pistones para compresores de gas.

Nitruración de plasma y nitrocarburación de plasma La nitruración de plasma se realiza en una atmósfera de nitrógeno/hidrógeno. El plasma se produce en una cámara de vacío sometida a alto voltaje. En este entorno, el componente metálico actúa como cátodo y el recipiente de vacío como ánodo. El proceso de nitrocarburación con plasma es el mismo, pero se añaden gases que contienen carbono.

- Aplicaciones comunes: Dado que la nitruración de plasma permite una gran variedad de capas de nitruro, los componentes se pueden utilizar en múltiples aplicaciones diferentes. Estas incluyen árboles de levas y cigüeñales en motores de alto rendimiento, husillos de máquinas, troqueles de corte, válvulas de motor resistentes a la corrosión y herramientas de corte de acero de alta velocidad.

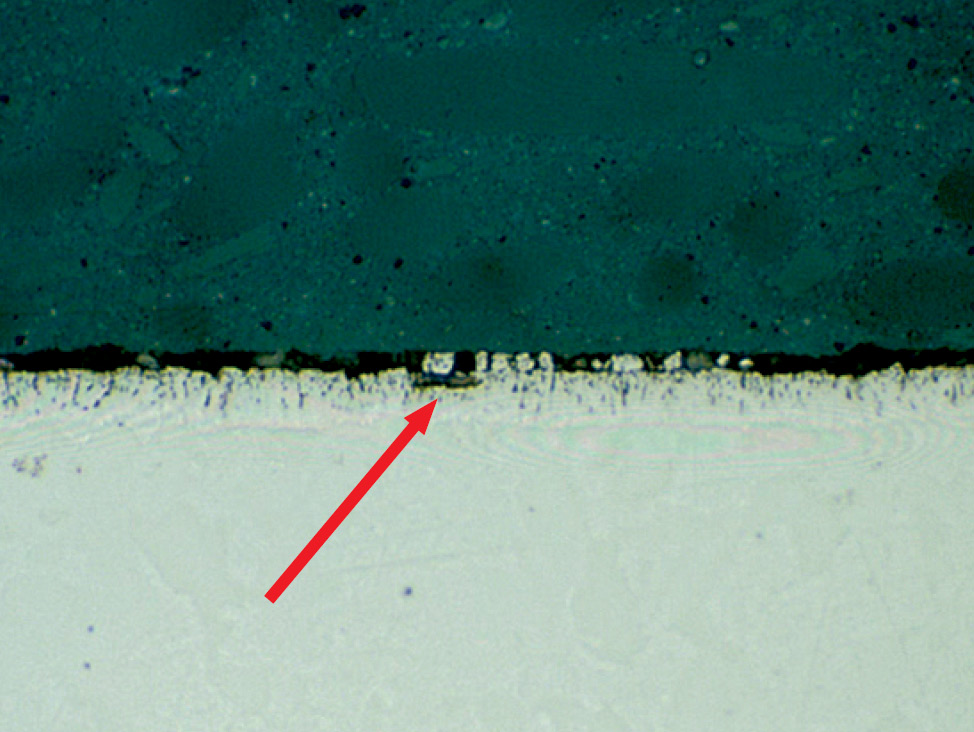

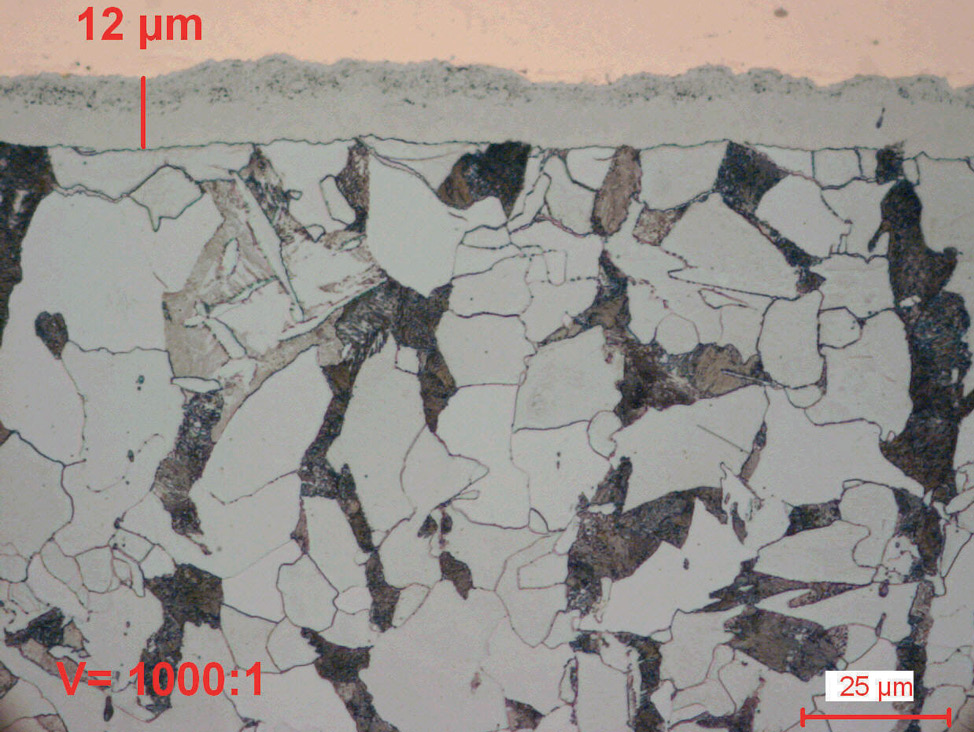

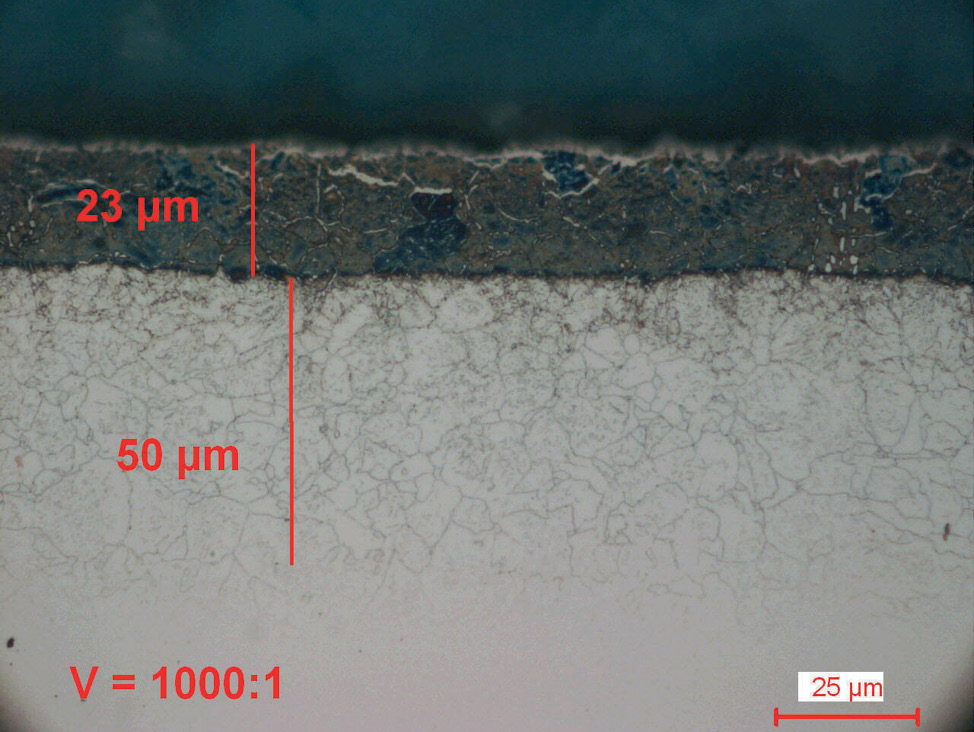

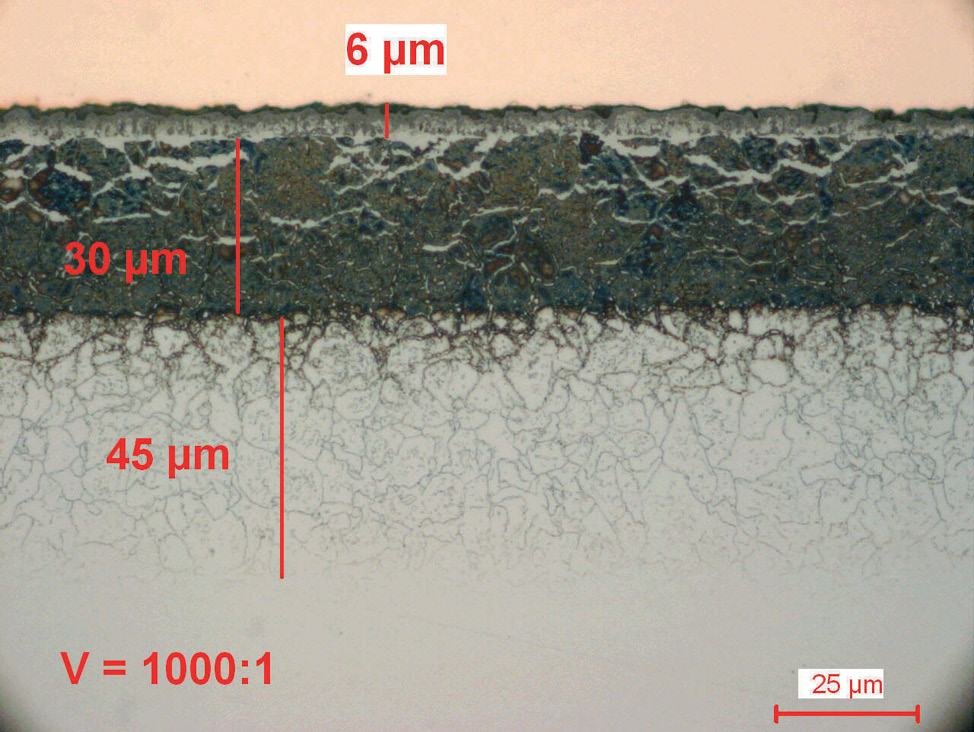

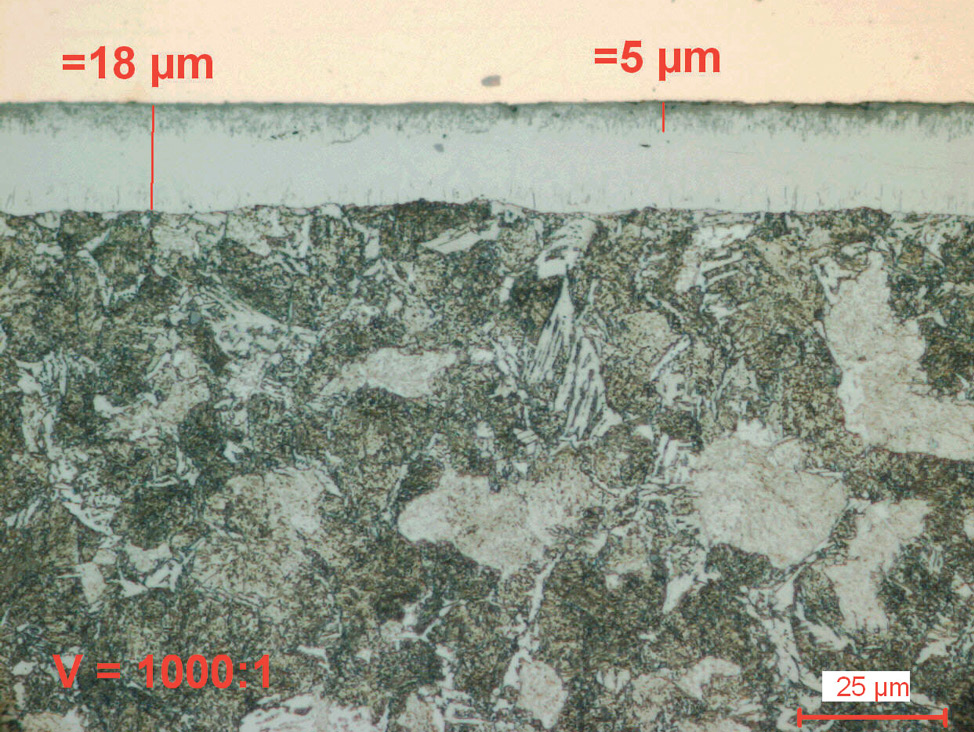

Fig. 4: Aleación de acero con nitrocarburación en baño de sales (16MnCr5), sometido a ataque químico con 1 % de nital. La zona de difusión se somete a ataque químico en color oscuro y la capa de compuesto con zona porosa se muestra en color blanco.

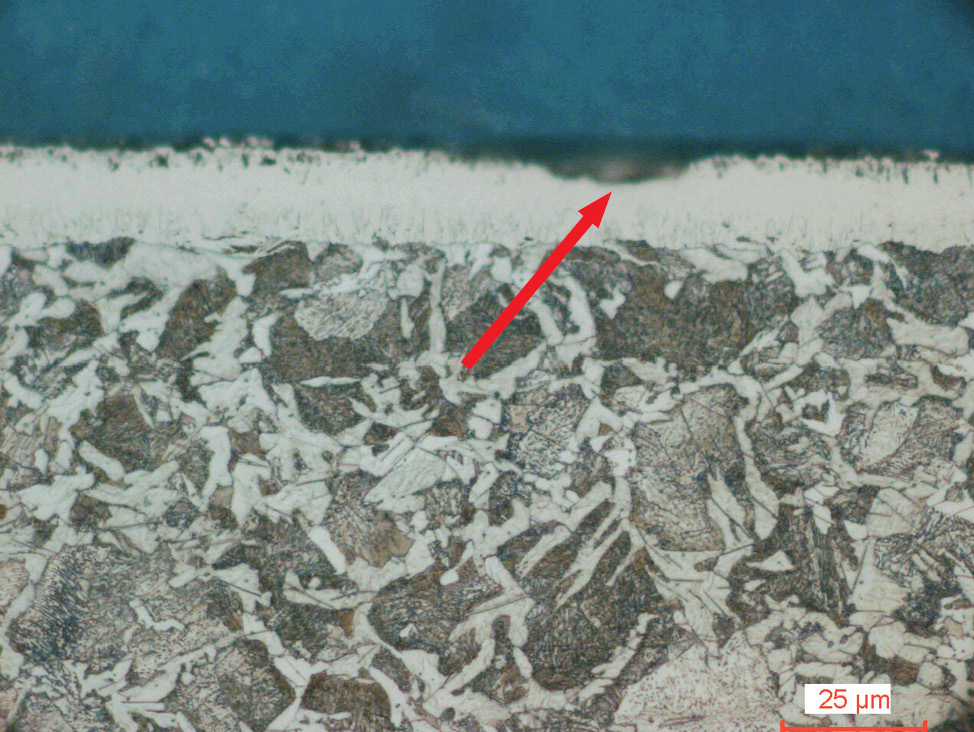

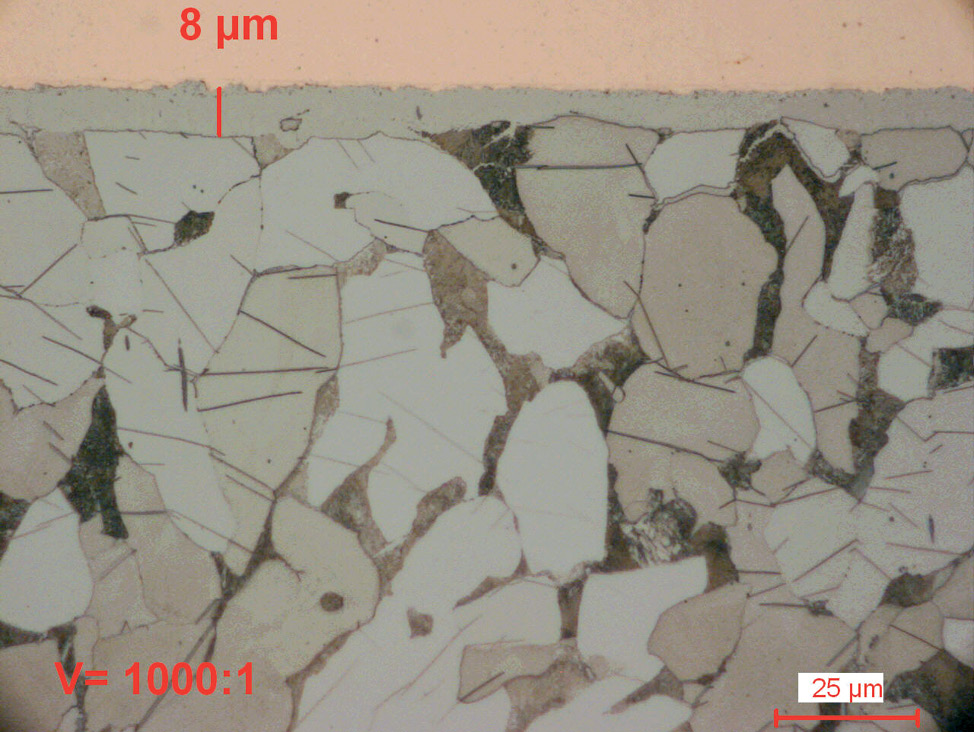

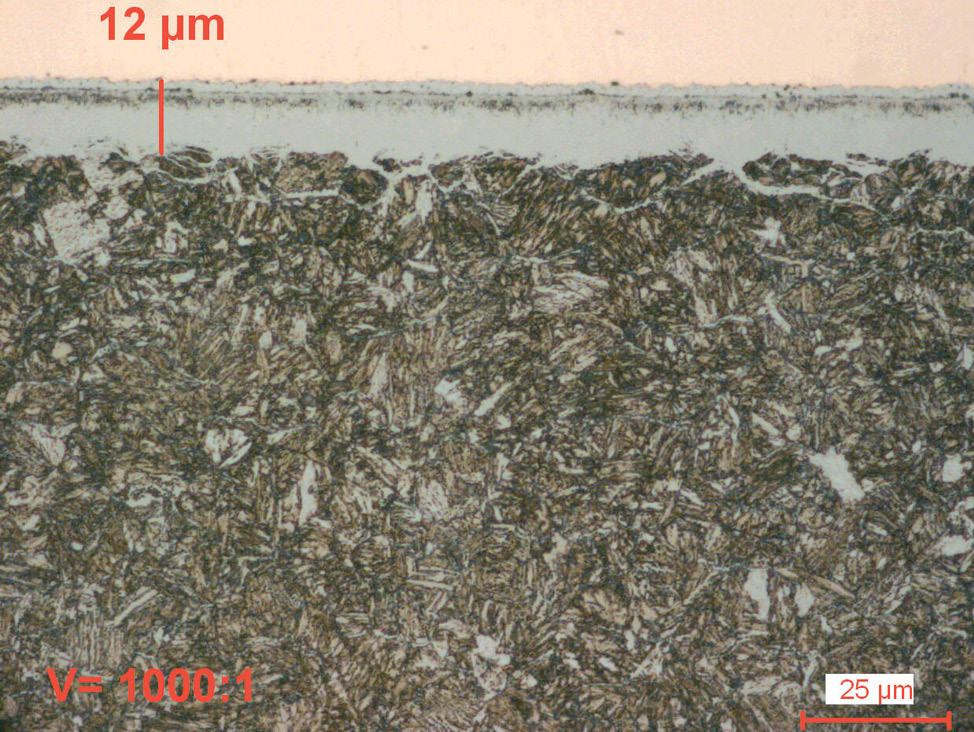

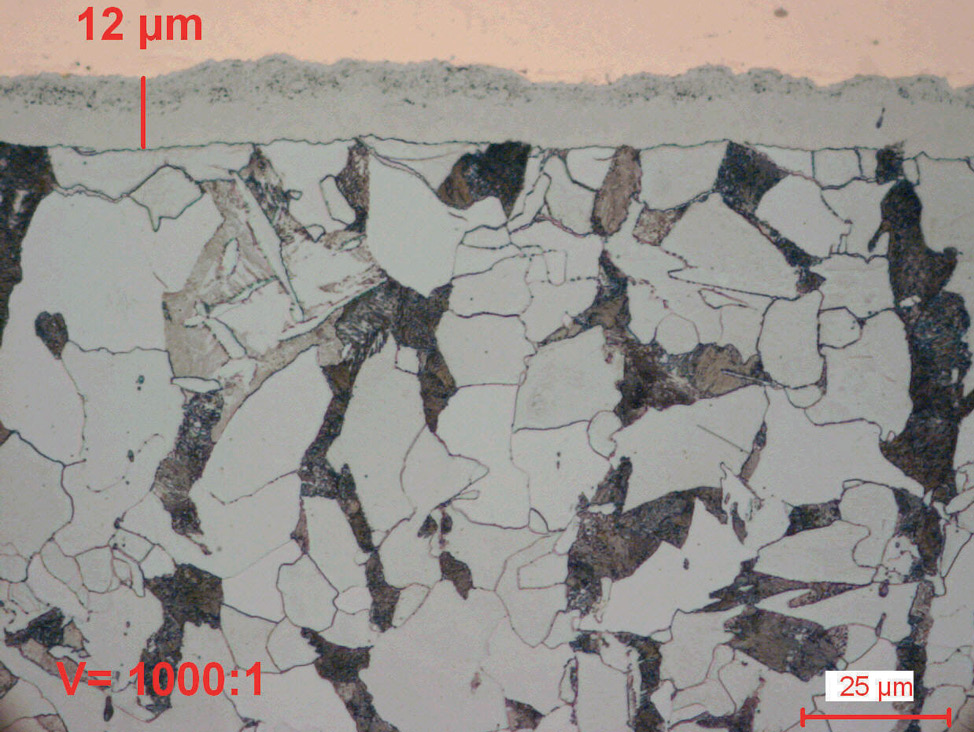

Fig. 4: Aleación de acero con nitrocarburación en baño de sales (16MnCr5), sometido a ataque químico con 1 % de nital. La zona de difusión se somete a ataque químico en color oscuro y la capa de compuesto con zona porosa se muestra en color blanco.  Fig. 5: Acero al carbono nitrocarburado con gas (580 °C durante 90 minutos).

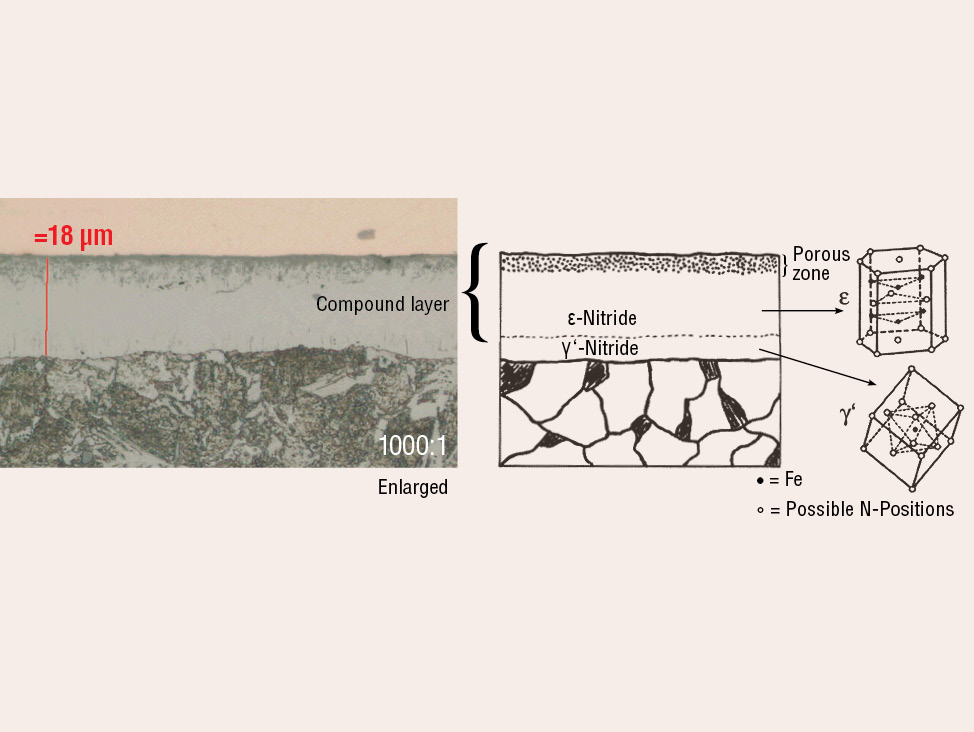

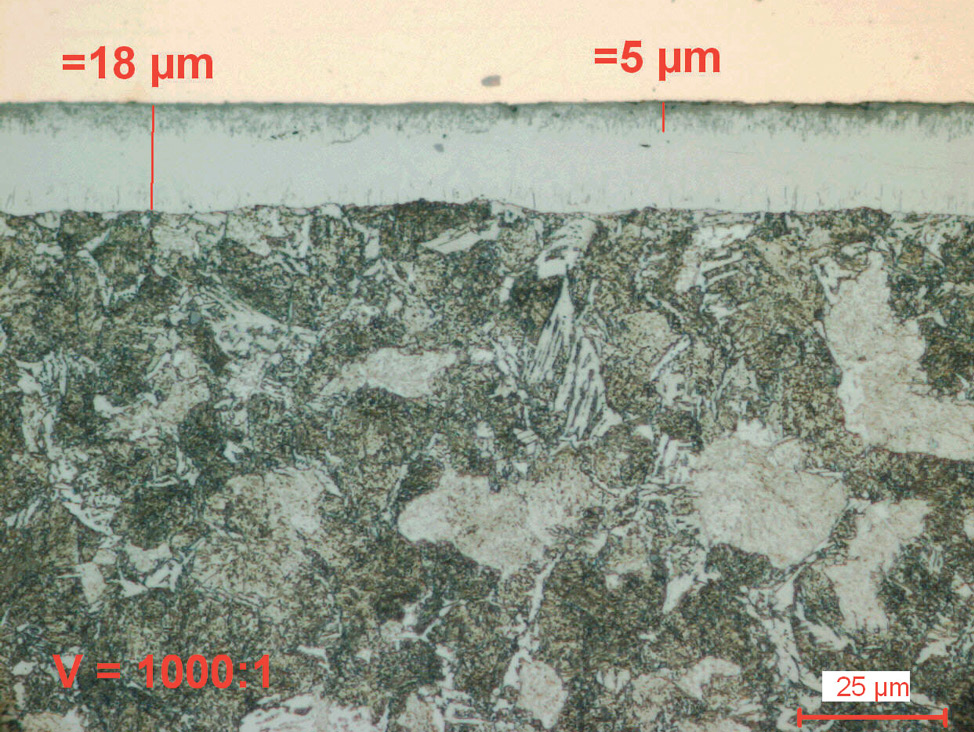

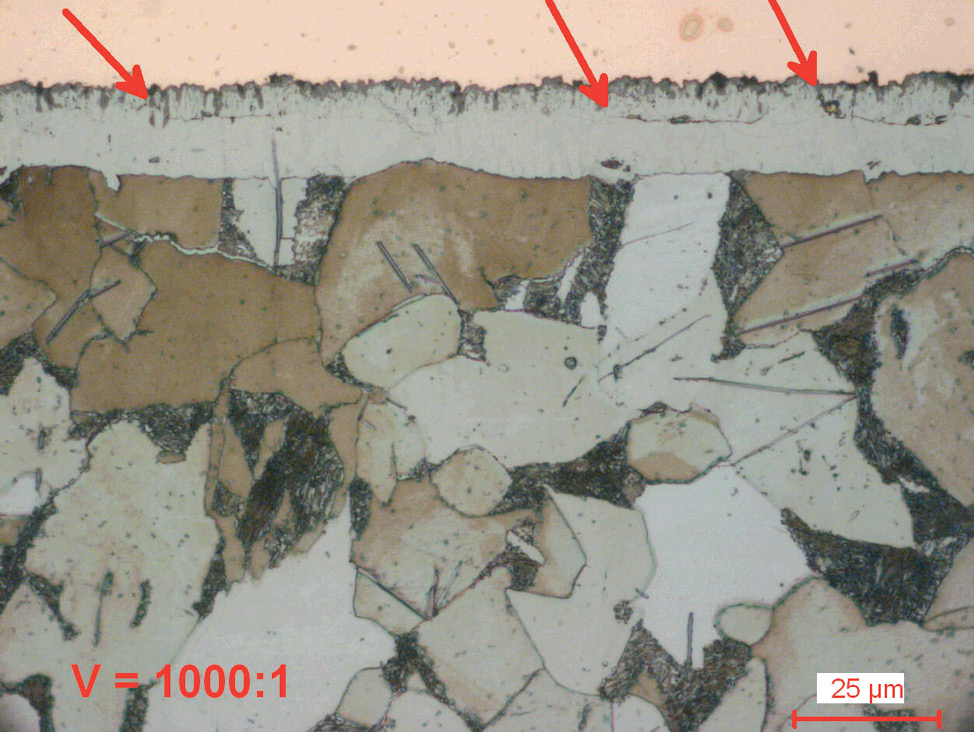

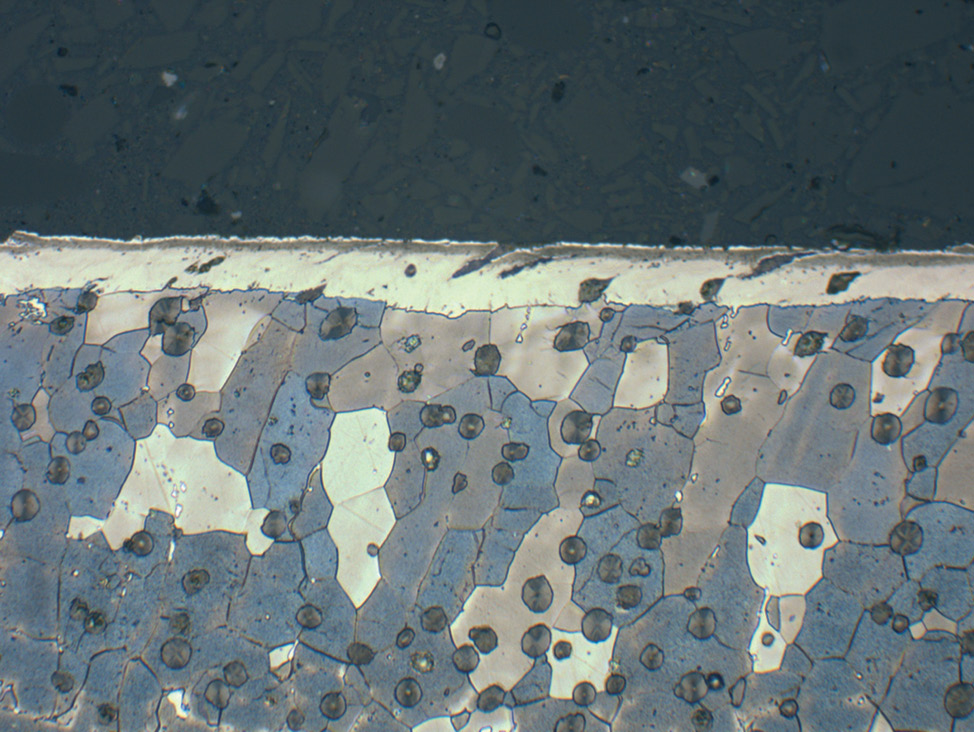

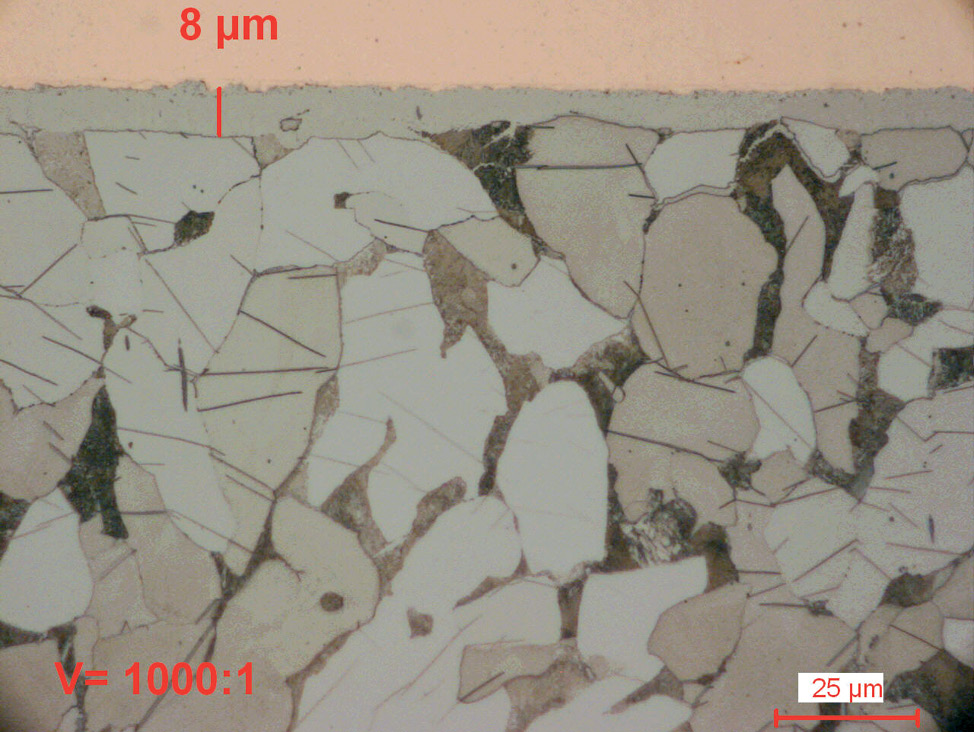

Fig. 5: Acero al carbono nitrocarburado con gas (580 °C durante 90 minutos).  Fig. 6: Acero al carbono nitrocarburado con plasma (570 °C durante 6 horas). Ambas capas de nitruro carecen de zona porosa y tienen un acabado superficial muy fino.

Fig. 6: Acero al carbono nitrocarburado con plasma (570 °C durante 6 horas). Ambas capas de nitruro carecen de zona porosa y tienen un acabado superficial muy fino.