关于切割

工件试样的隔离是材相切割的关键。

以下所列出的关于试样抽提的要求是与如何选择试样相关的,也与切割过程对材料产生的效果以及切割过程本身相关。- 试样必须展现父工件或者部件从中提取的特性。

- 切割时,切割轮不得被锁定。

- 切割轮仅须承受最小的磨损。

- 将其取出机器时,试样必须冷却以能够触摸。

- 试样表面不得有热损伤/灼伤。

- 必须存在具有均质刮痕的平滑、均匀表面。

- 必须存在毛边。

对于切割本身,可以使用众多不同方法,但是为满足材相切割的需求,只有少数技术可行,其中湿法磨料切割如下所述。

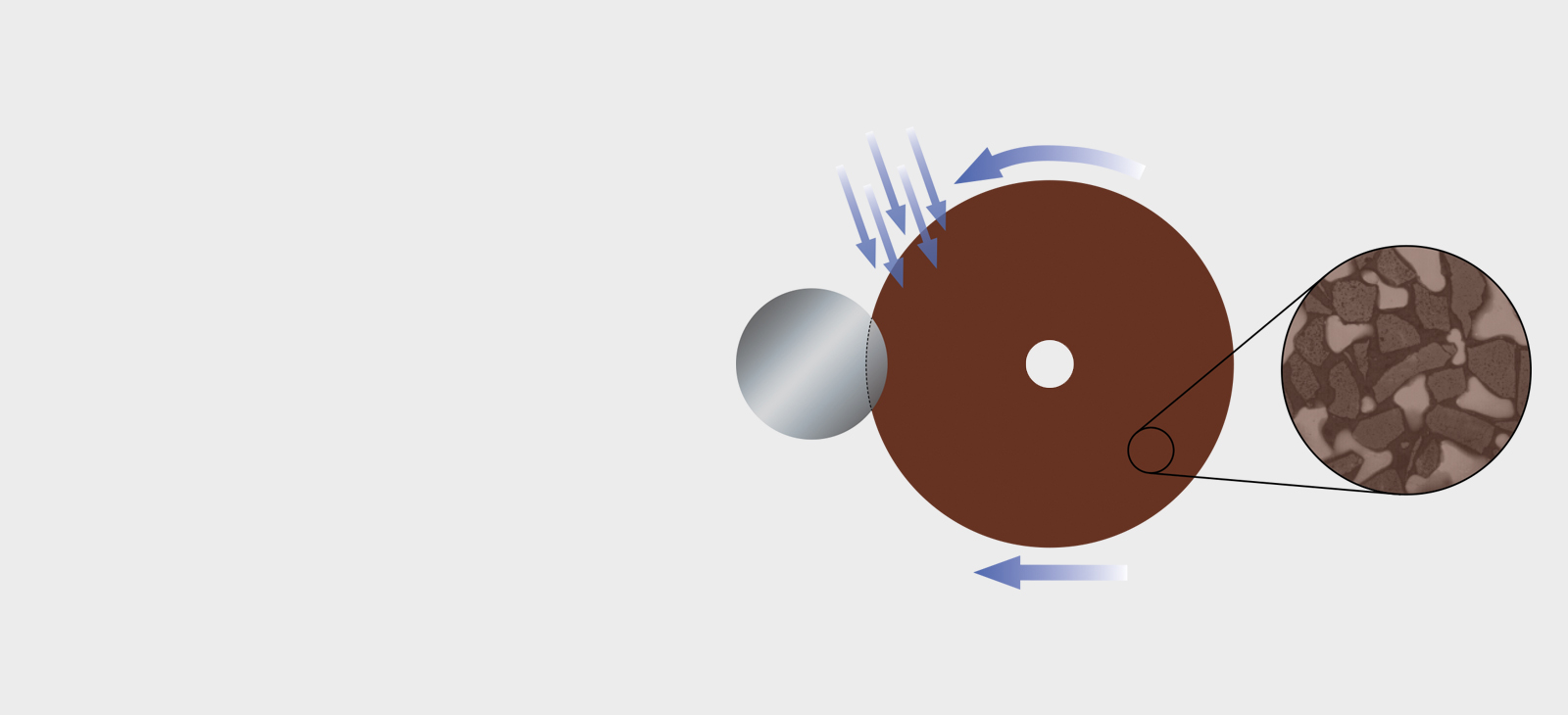

磨料湿法切割是最适当的材相切割方法,因为该方法在相对该过程所用的时间内,造成的损坏最少。磨料湿法切割使用包含磨料和粘合剂的切割轮。使用冷却液体冲洗切割轮,以避免摩擦生热而损坏样品。冷却剂也可去除切割区域中的碎屑。

切割机、夹持工具、切割轮、冷却液体以及一系列参数(包括切割模式、进给速度和旋转速度)的组合共同决定了切割的质量。以下是这些要点的选择指南。

整个切割过程所花费的时间在很大程度受夹持选择的影响,因为涉及一个或多个夹持/松开操作的解决方案可能非常耗时。

在考虑夹持解决方案时,需要考虑简单或者复杂的几何结构、待切割的一个或多个样品、脆性或灵敏材料以及许多不同的样品或相同零件的反复切割。用于切割的机械提供了通过切割台或者切割轮的运动等来实现夹持的可能性或限制性。

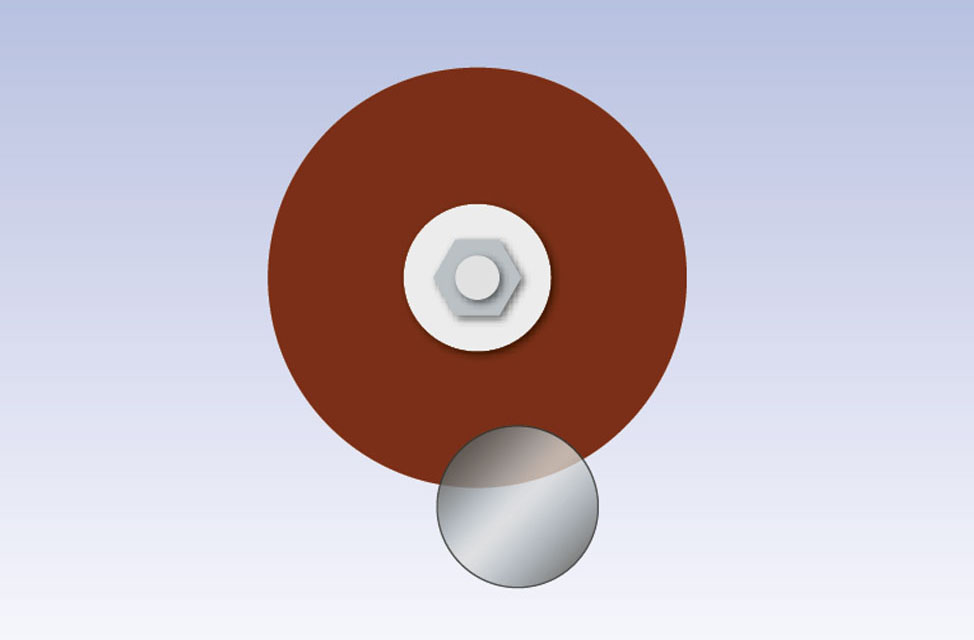

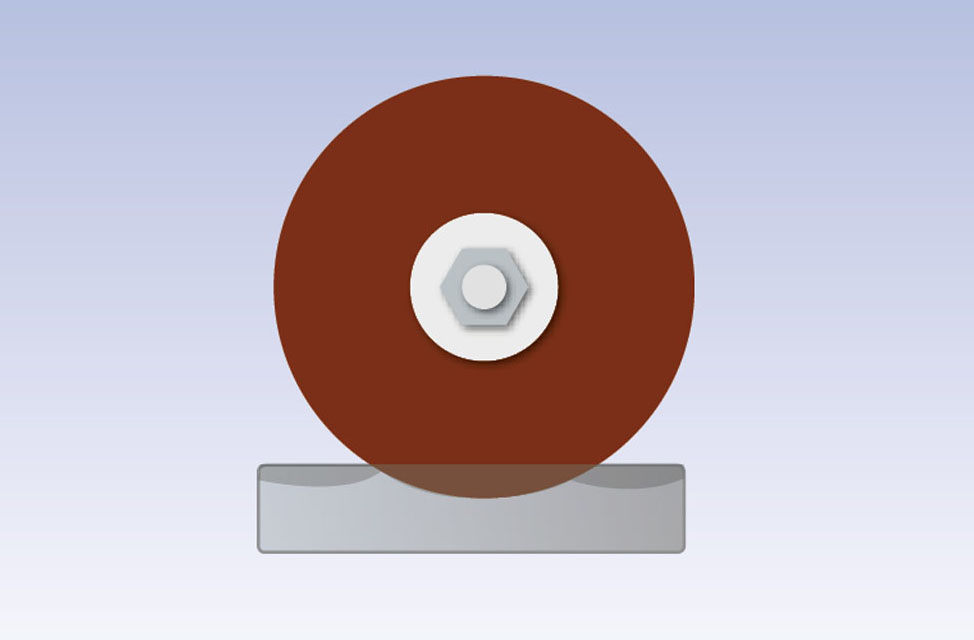

工件相对于切割轮的布局也会影响切割质量:

为满足界定材相切割的标准或独特要求,可使用用于快速夹持、垂直夹持、夹持圆杆、球体、管道、螺栓等众多标准化通用夹持工具,并且可以针对特殊需要定制夹持工具。定制夹持解决方法可以满足各种需求,例如减少夹持操作的次数以节省时间的需求,或者用于优化不同几何结构的切割质量的特殊设计。

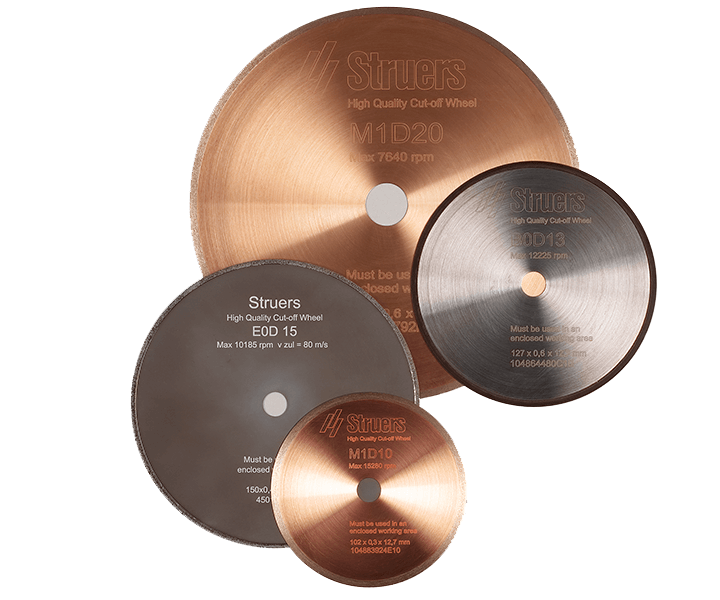

切割轮的特性是关键因素,切割轮的选择主要取决于要切割的材料。磨轮切割轮取决于:

设计差异包括尺寸(例如直径和厚度)以及磨料的布局(周界上的连续边缘或者分布于整个切割轮主体)。改变磨料大小和浓度可实现性能的优化。

针对基于酚醛塑料的切割轮,以下给出了不同材料磨料的优化选择:

适用于硬质材料。更快的切割。改进切割期间的冷却。减小工件损坏的风险。切割之后的工作量减少。

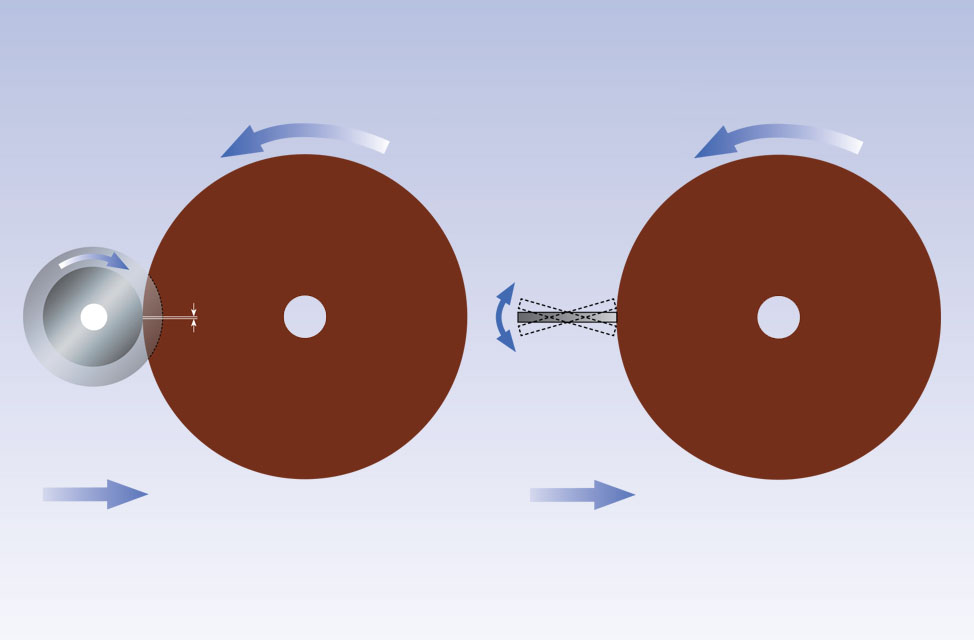

适用于特大号工件。为切割较大的工件,可使用 AxioCut 模式,从而增加 150mm 的切割容量。该切割模式可实现较深工件的切割。

单步执行切割可实现非常迅速的切割,而整理切割可实现快速切割,并结合更高的切割轮经济性,同时提供非常平滑的切割。

适用于超硬材料的切割。

切割液是湿磨料切割的必要条件,并用作冷却、冲洗、润滑、防腐和防菌介质。

工件的定位以及切割模式的选择可有助于将切割液引导至切割区域中。如果机械中可使用柔性水管,则出口的最优布局是垂直于切割轮。

涂层的层离或开裂

Improve your cutting technique today

极硬的黑色金属 (500 < HV < 1400)。

很硬的黑色金属 (400 < HV < 800)。

硬质黑色金属 (275 < HV < 750)。

中等硬度黑色金属 (200 < HV < 550)。

中等软度黑色金属 (100 < HV < 500)。

软质黑色金属 (75 < HV < 375)。

适合硬度为 HV 500-2400 的材料。

适合硬度为 HV 500-2400 的材料。

用于循环、冷却和清洁。