微电子金相制备

由于其尺寸和复杂性,制备微电子元器件样品进行金相分析可能很有挑战性。 本指南概述了在微电子样品中确保有效且准确的受控材料磨削并获得可重复结果所需的特殊技术和设备。

下载完整的应用说明

由于其尺寸和复杂性,制备微电子元器件样品进行金相分析可能很有挑战性。 本指南概述了在微电子样品中确保有效且准确的受控材料磨削并获得可重复结果所需的特殊技术和设备。

下载完整的应用说明

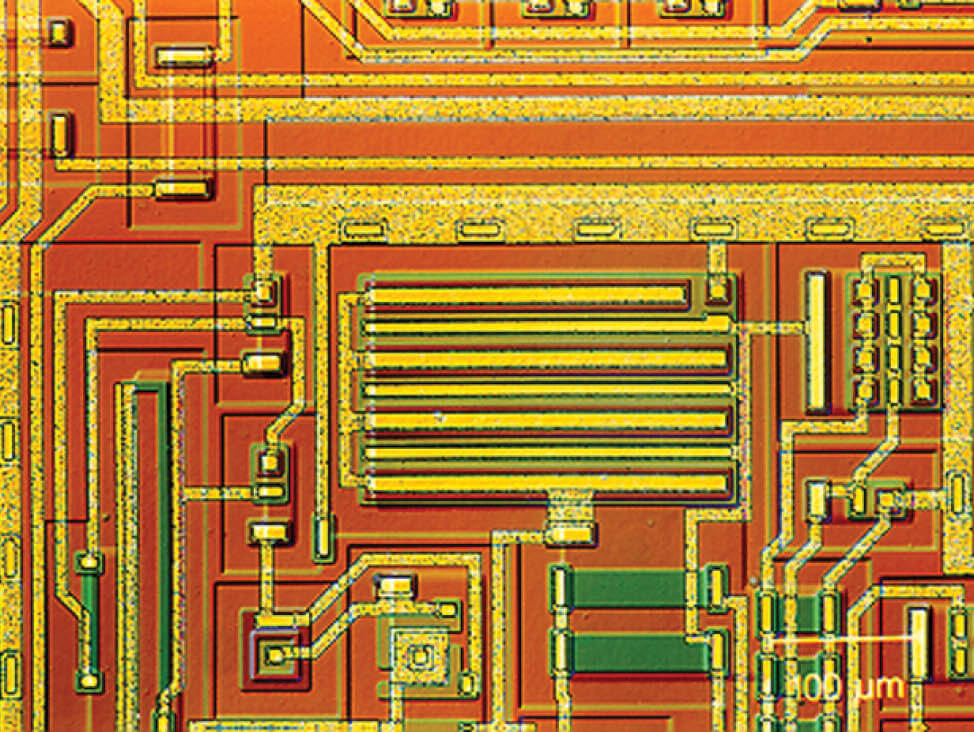

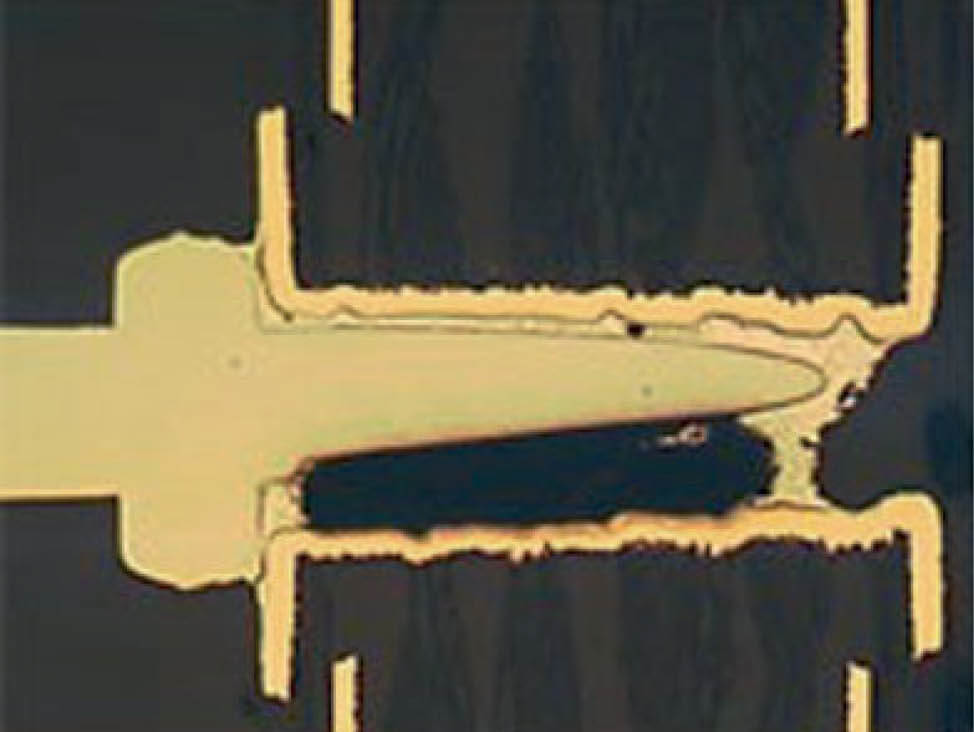

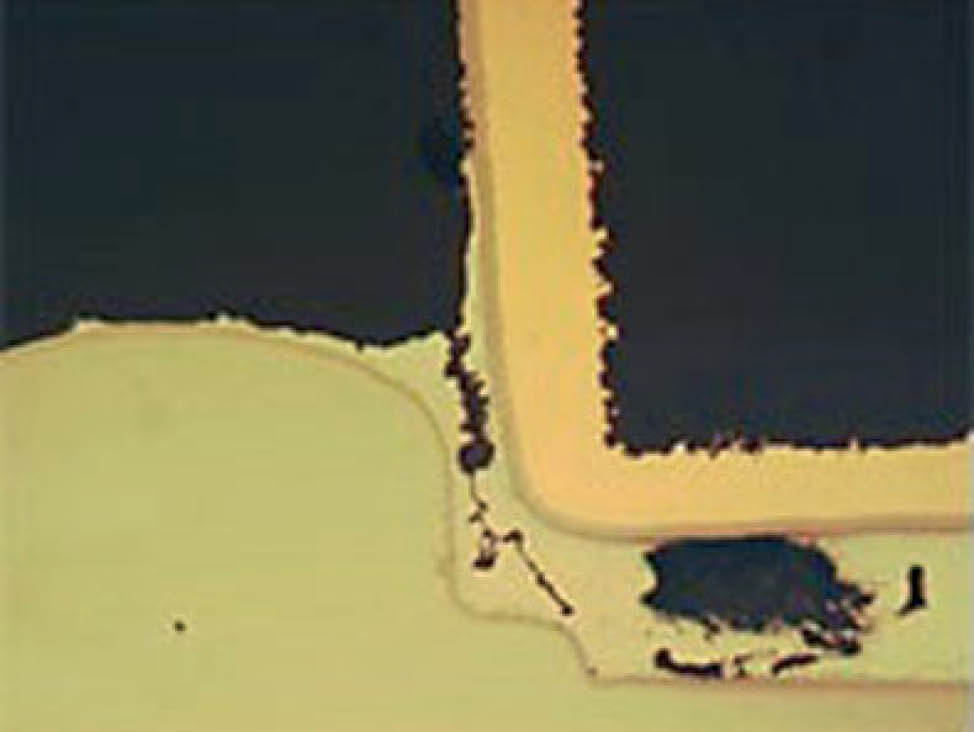

图 1: 中心处具备导电引线、电阻、通孔和电容的线性集成电路的细节

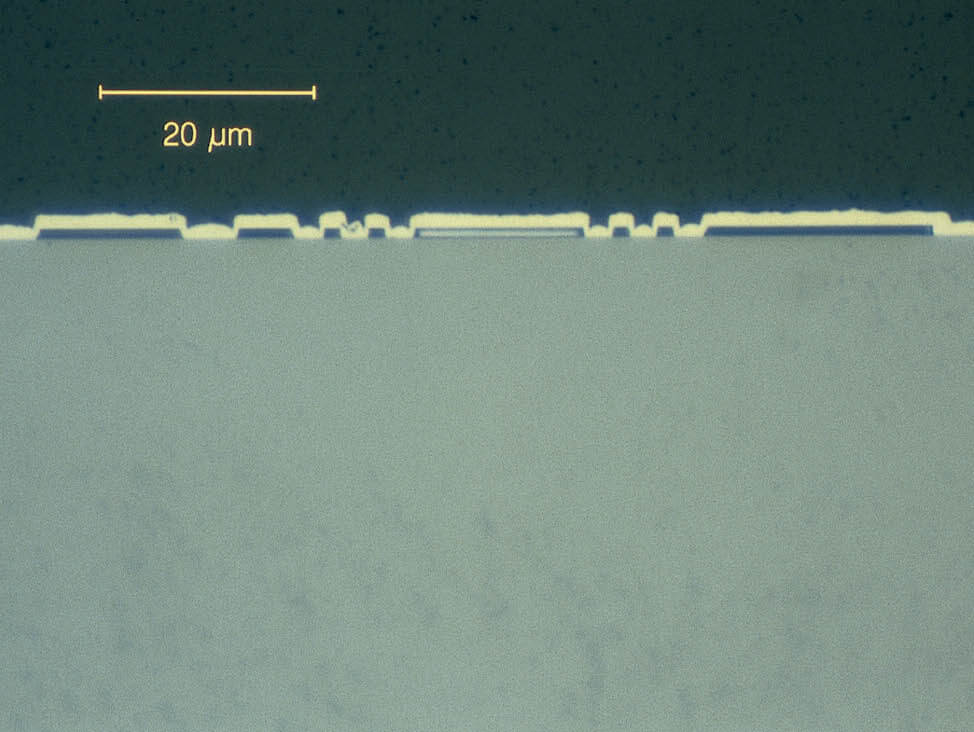

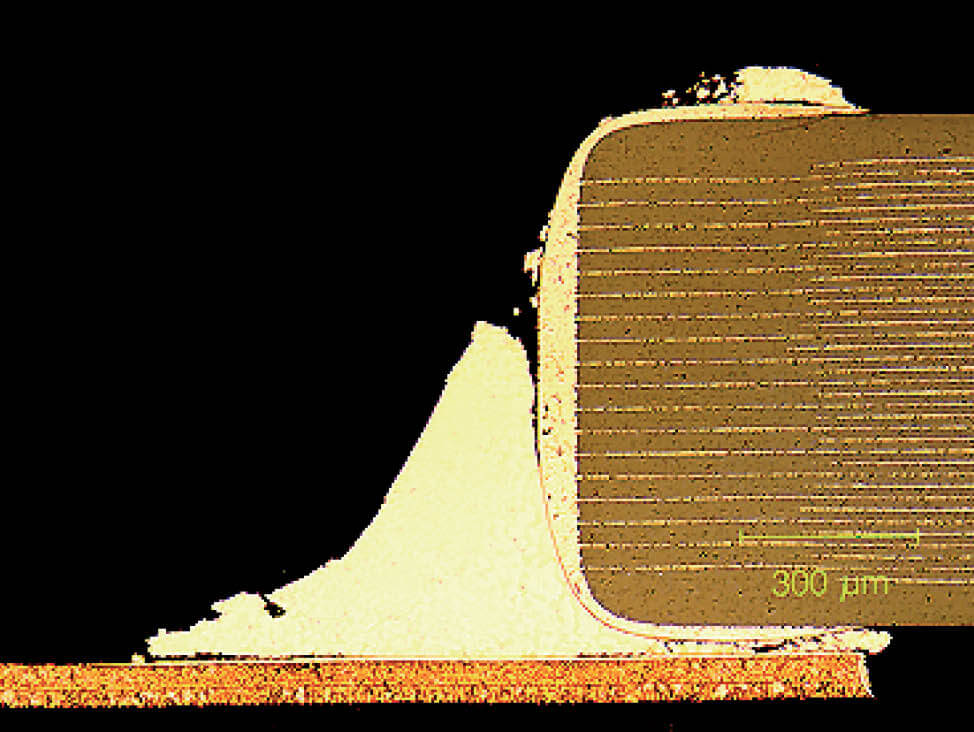

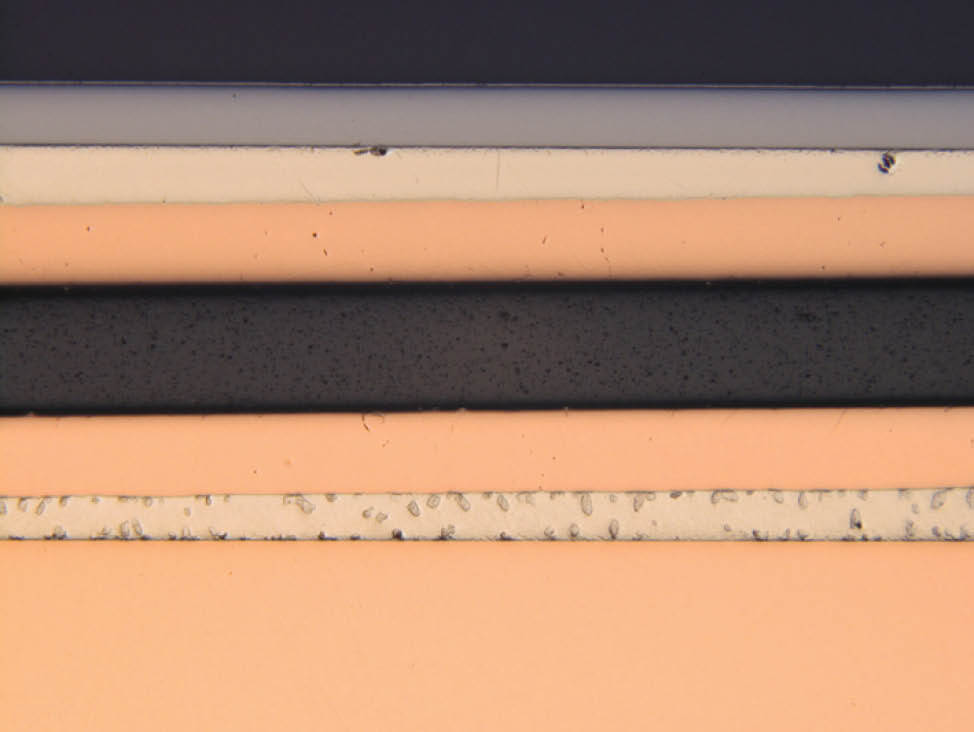

图 2: 具有 IC 导电引线的硅晶圆的横截面

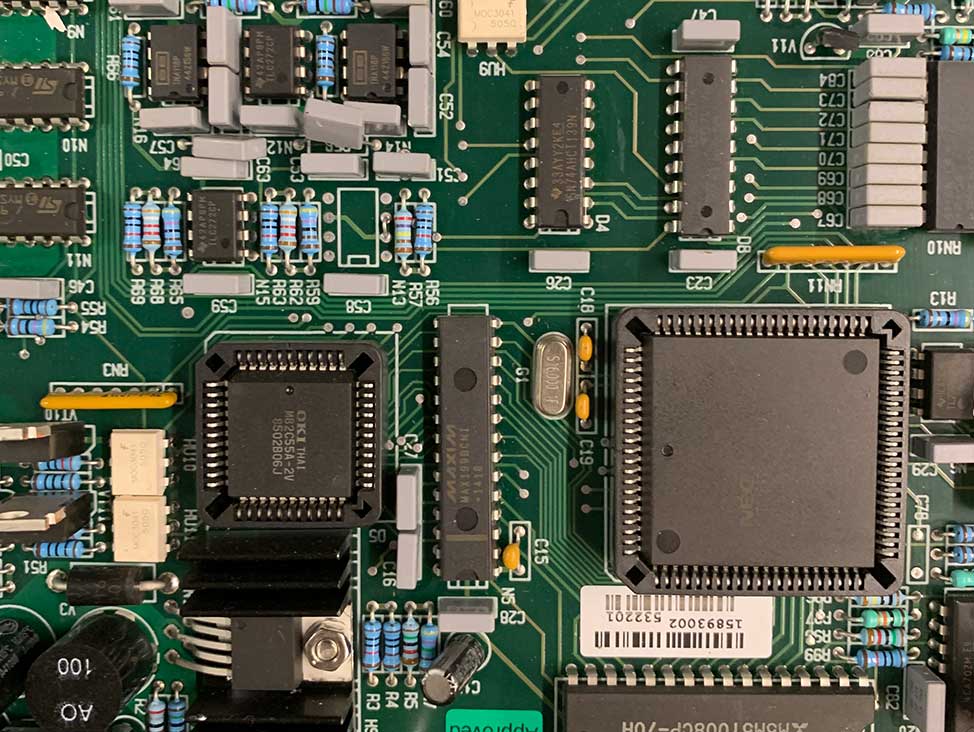

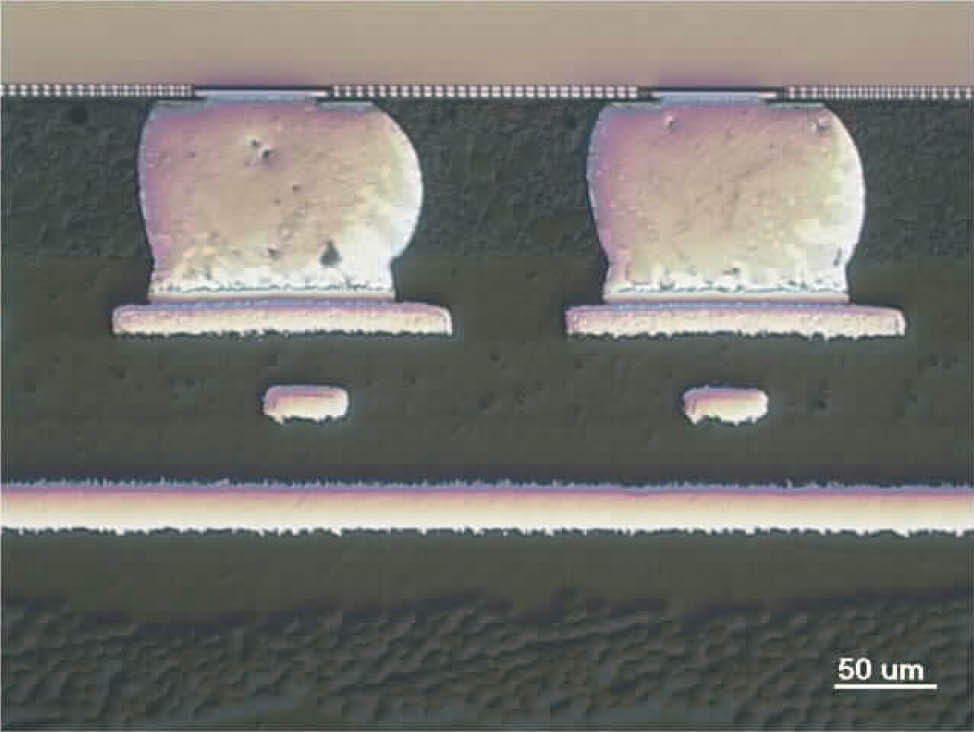

图 3: PCB 上安装的元器件

由于其尺寸和复杂性,制备微电子元器件样品进行金相分析可能极具挑战性。 因此,需要特殊的制备技术和设备,以确保进行受控的材料磨削过程中达到正确的精度水平。

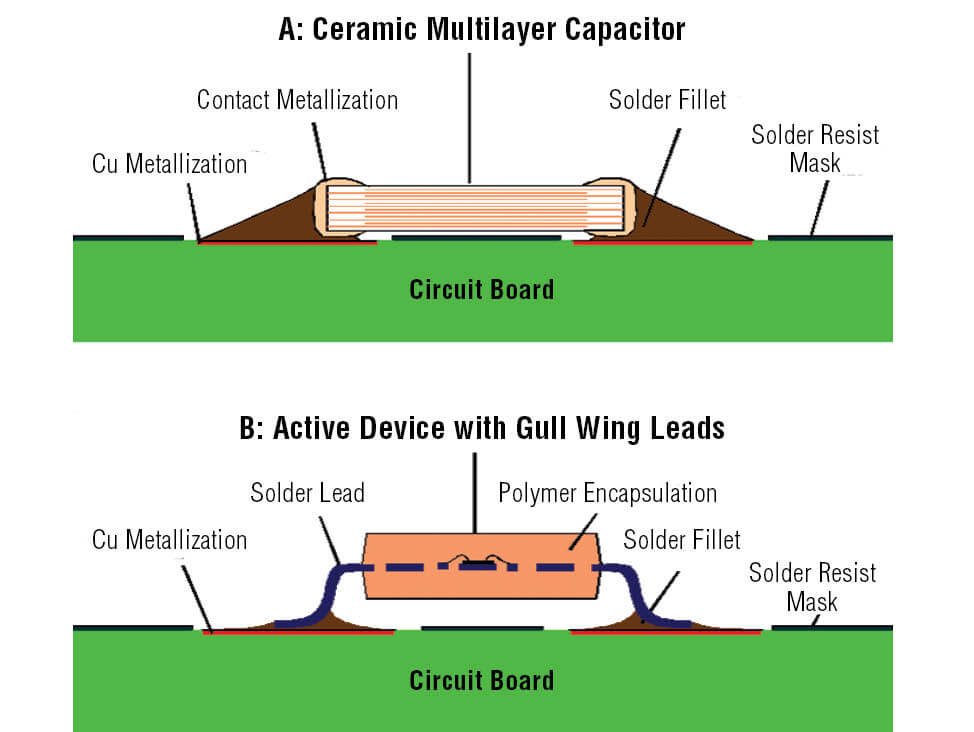

图 4: 微电子元器件材料成分的示例

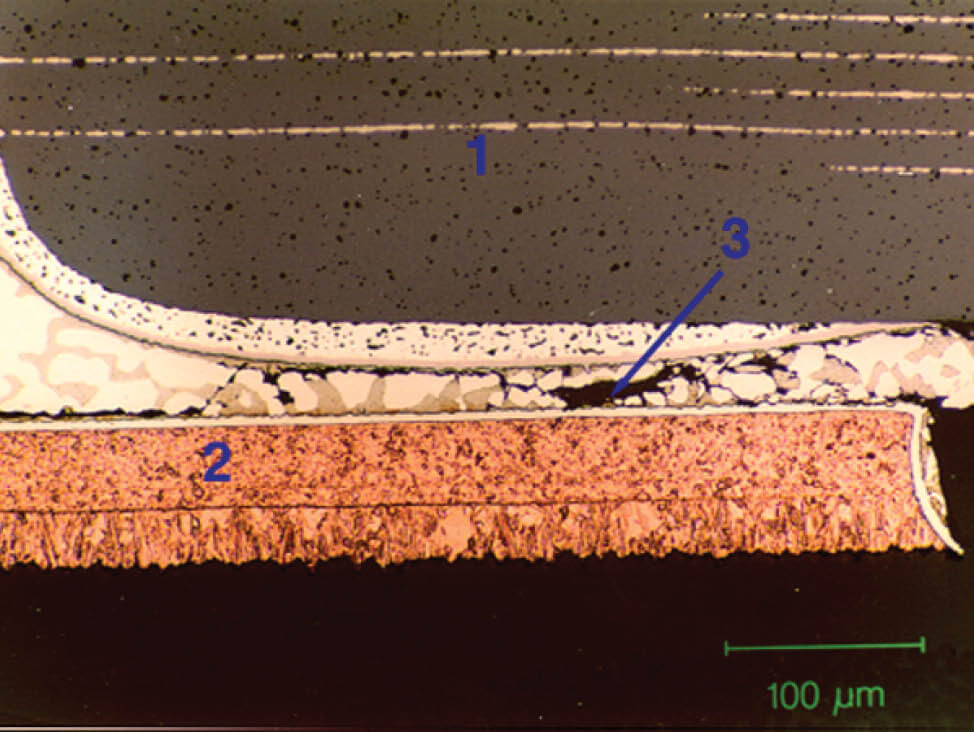

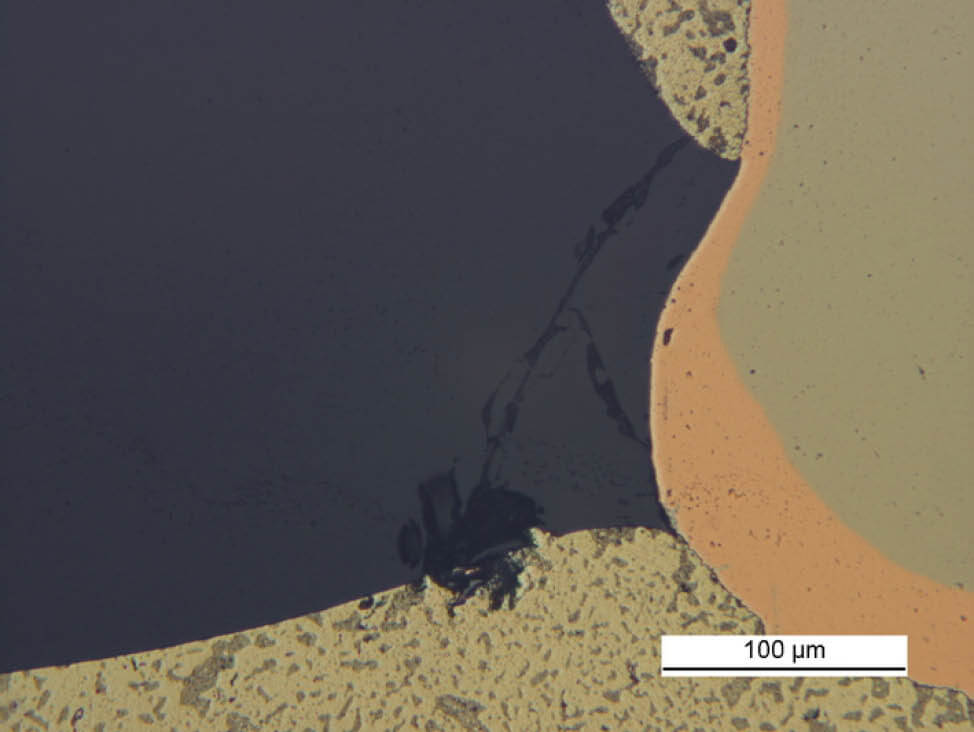

图 5: 焊接到铜金属化电路板 (2) 上的多层电容 (1);穿过焊料连续扩散的疲劳裂缝 (3)

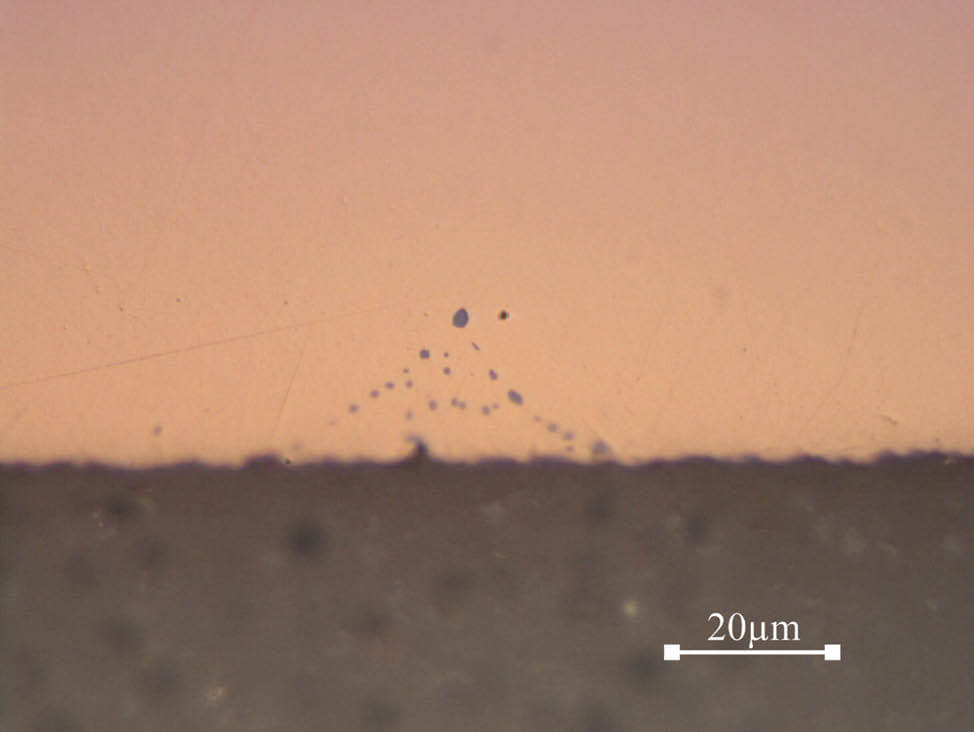

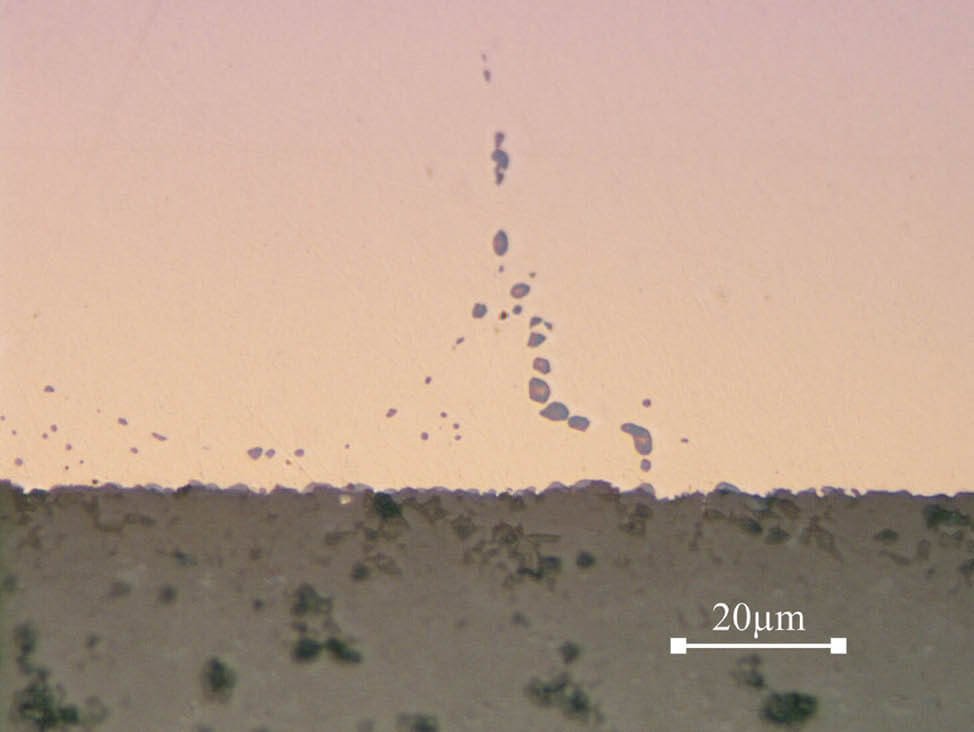

图 6 a 和 b: 在高放大倍率下,含铜的陶瓷显示出平整度差异:a) 使用碳化硅箔/砂纸进行初始精磨;b) 使用金刚石在 MD-Largo 精磨盘上进行初始精磨

从材相角度来看,微电子元器件可以分成三种类型的样品:

硅晶圆

半导体硅晶圆的性能与其微观结构和化学成分方面的材料性质密切相关。 因此,硅晶圆的材相分析在电子元器件的开发和质量控制两个方面都很重要。

通过受控的材料磨削,制备圆柱形硅锭的薄切片进行材相分析,通常使用红外 (IR) 显微镜和傅里叶变换红外 (FTIR) 光谱分析。 经过准确的材相抛光后,检查非封装形式硅晶圆的平行截面或横截面。 依据分析的尺度和类型,对光或者在电子显微镜中研究该集成电路的细节。

集成电路 (IC) 和部件

单个晶圆采用不同的互连和涂层技术封装在紧凑的集成电路或部件中。 这些微小、高度复杂的微电子元器件的材相截面将用于开发、设计、生产点检和失效分析。 检查的目标是查看裂缝、空洞、焊球、导电和绝缘层、接头等。

金相检查通常集中在封装产品的特定区域。 因此,受控的材料磨削用于确定和揭示这一目标。 电容、电阻等离散元器件也需要进行材相检查,以分析其几何和微观结构缺陷。

印刷电路板 (PCB)

PCB 包括环氧树脂/纤维玻璃或陶瓷基片、电镀铜金属层以及电镀孔(也称为“通孔”)。

进行 PCB 材料的样品制备有助于定位基板材料的缺陷。 根据领先的工业标准,必须对 PCB 电镀孔的质量进行材相检查。 为此,生产试样并进行制备,以便使用显微镜检查电镀孔的中心,。 此外,通常在横截面检查连接、涂层连贯性和厚度。

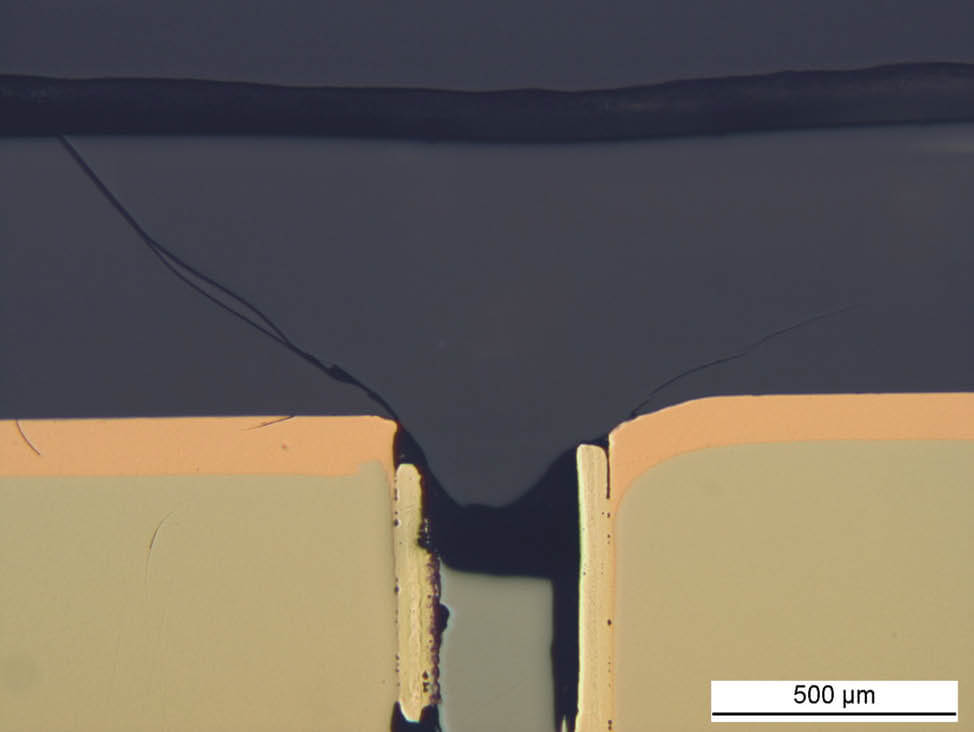

图 7: 检测二极管中的裂缝

图 8: 老化陶瓷多层电容的截面,焊接处出现疲劳裂缝

图 9: 电镀通孔焊接处的大空洞 (50 x)

图 10: 电镀通孔焊接处的空洞和裂缝 (200 x)

图 11: 焊球的横截面,DIC

根据微电子元器件的大小以及所需的样品数量,有三种研磨和抛光方法:手动、半自动和全自动。

应避免用粗磨料进行平面研磨,因为这可能损坏脆性材料导致软金属变形。

图 12: 粗磨碳化硅箔/砂纸导致玻璃二极管中出现裂缝和断裂

第 1 步

为获得出色的平整度,使用金刚石在刚性研磨盘 (MD-Largo) 上精磨,而不是在碳化硅箔/砂纸上研磨。

第 2 步

为保持研磨后的平整度,使用金刚石在绸布上抛光。 如果有磨料颗粒嵌入软金属中,继续用金刚石抛光,直至这些颗粒被清除。

第 3 步

使用硅胶 (OP-U NonDry) 进行最终抛光,但应尽量快速,以免出现起伏。

图 13: 由于材料硬度不同而导致抛光过程中出现起伏

图 14: 焊料中的金刚石颗粒

对于半自动受控材料磨削,使用碳化硅箔/砂纸。 对于镶嵌和未镶嵌的微电子器件,我们推荐采用专用样品夹具座,如 AccuStop 或 AccuStop-T。当多个试样研磨至目标之前约 50 µm 后,从 AccuStop 夹具座取下试样并放到半自动机器中进行精磨和抛光。

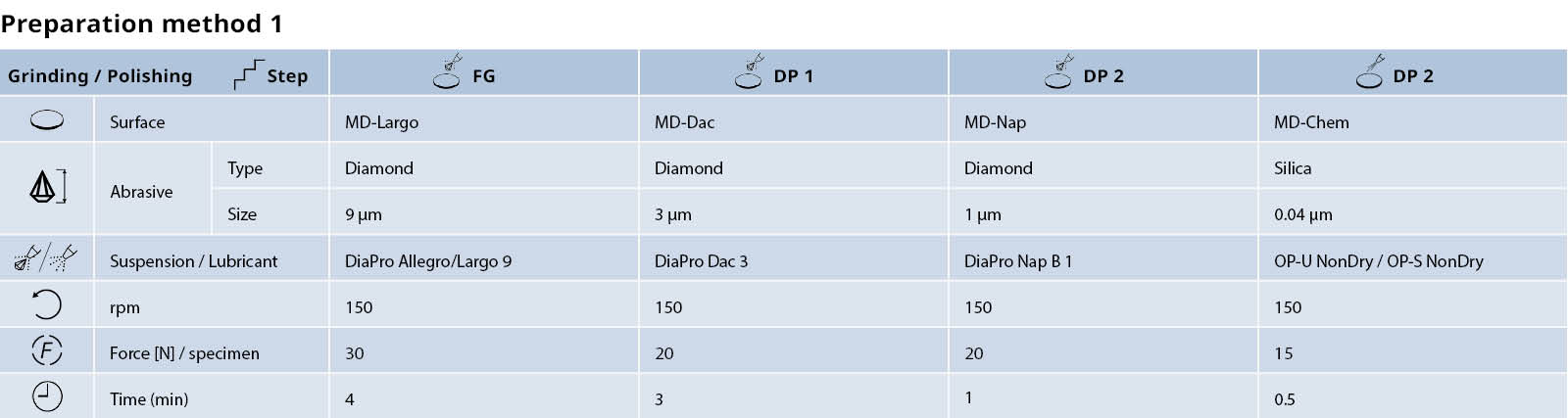

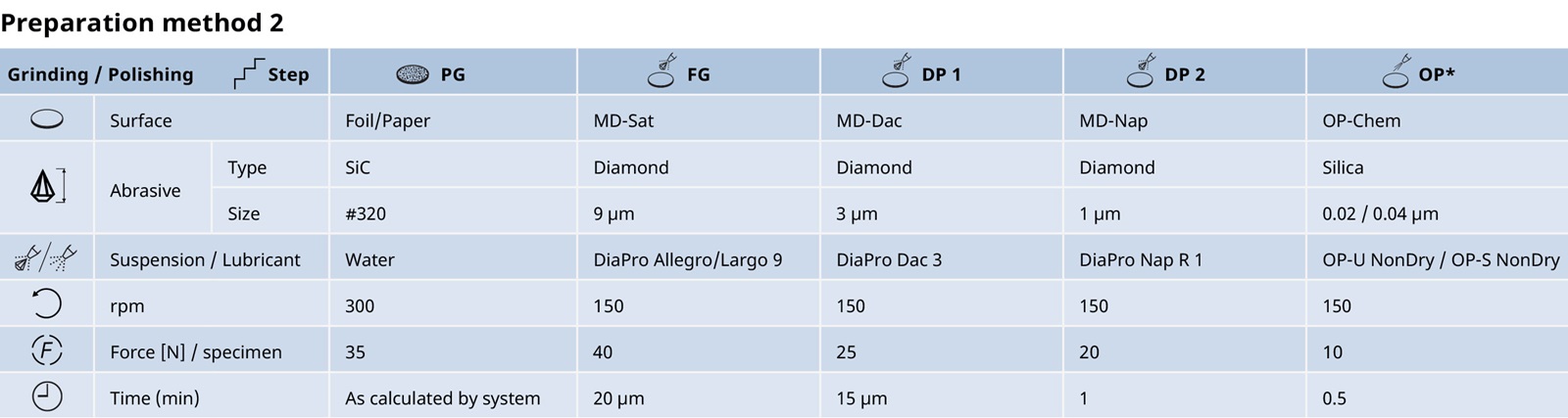

表 1: 微电子元器件的制样方法,镶嵌,直径 30 mm

我们推荐采用自动化机器,如 TargetSystem 执行全自动受控材料磨削过程。 整个制备过程(包括切割)耗时 45-60 分钟。

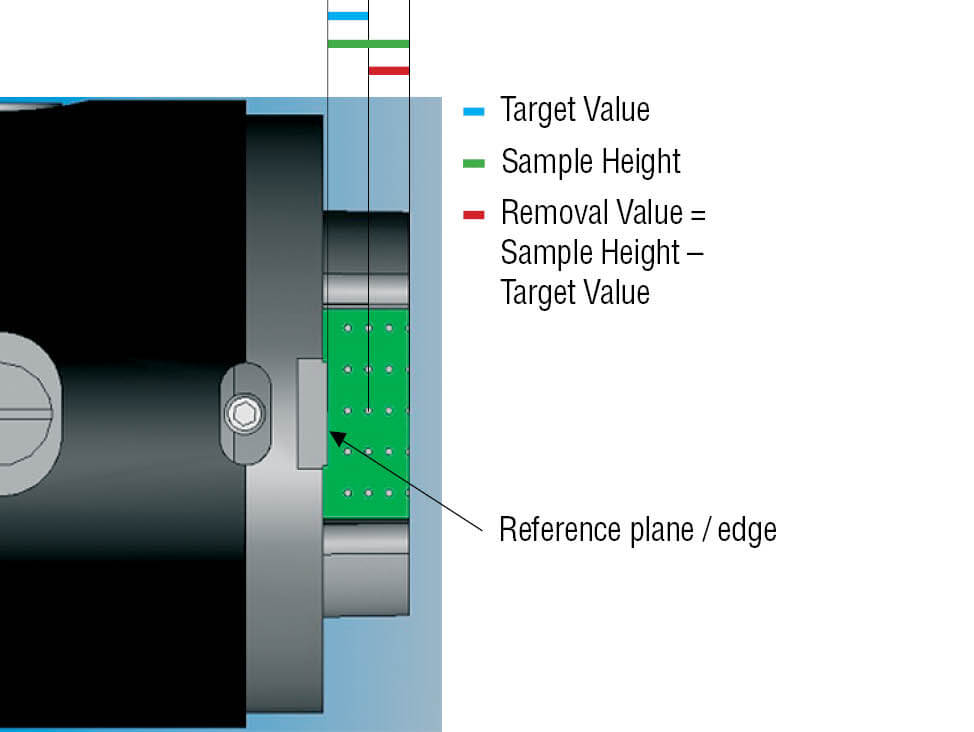

TargetSystem 在制备前对样品进行对准和测量,然后进行自动研磨和抛光,可视目标使用视频,隐藏目标使用 X 射线。 它可以用于镶嵌和未镶嵌样品的横截面和平行截面的受控材料磨削,具有 ±5μm 的准确度。

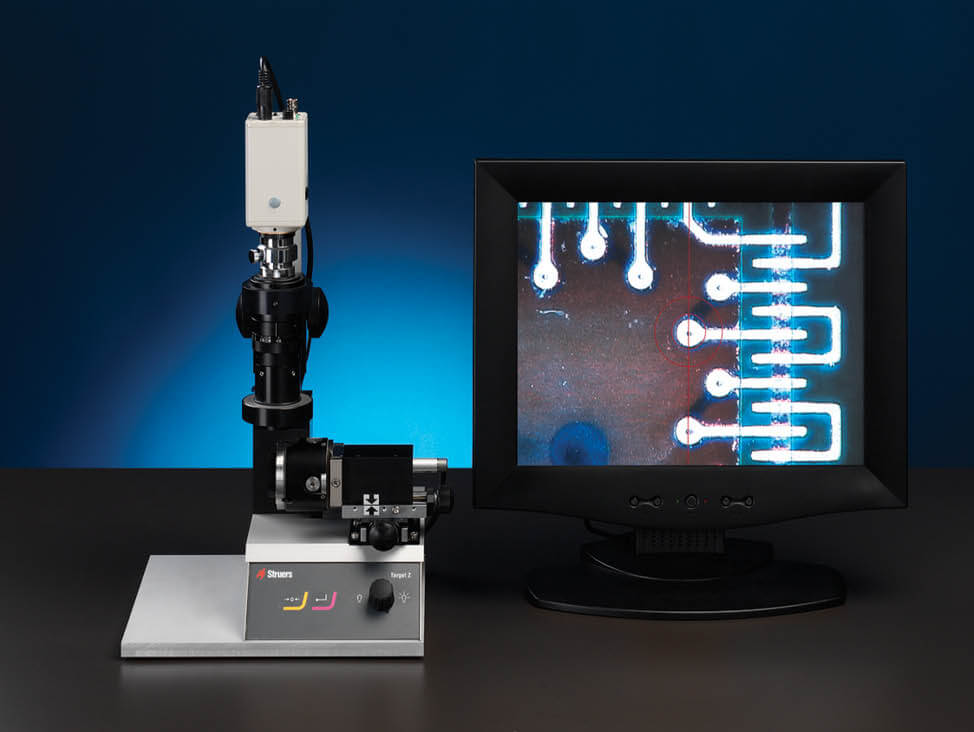

图 15: 用于定位和测量可见目标的 Target-Z 视频

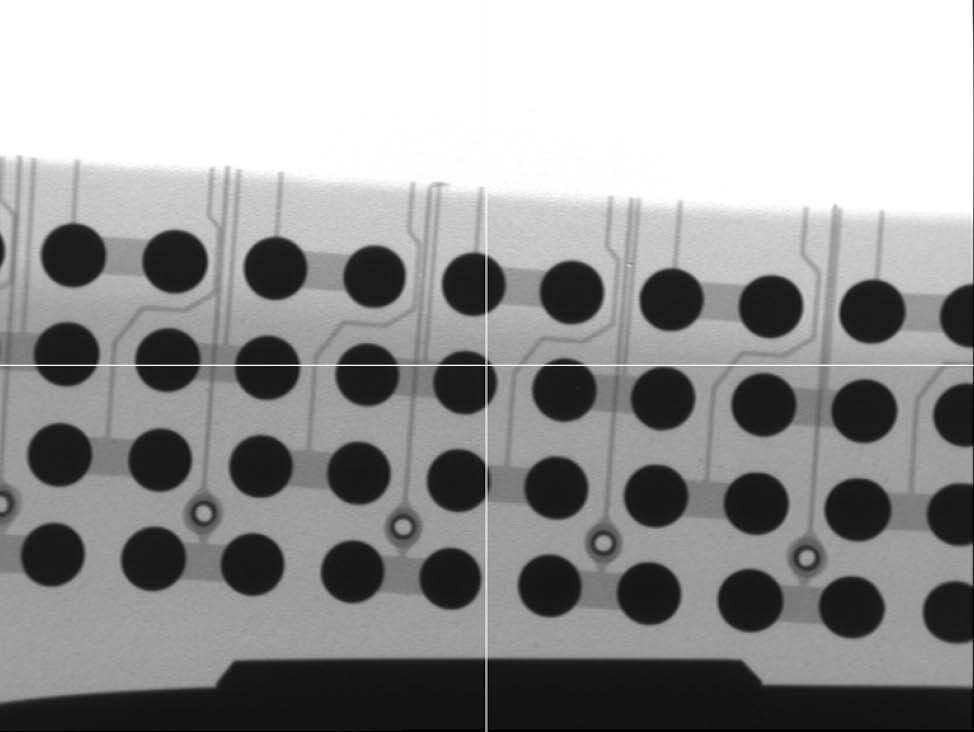

图 16: 具有隐藏目标的样品的 X 射线

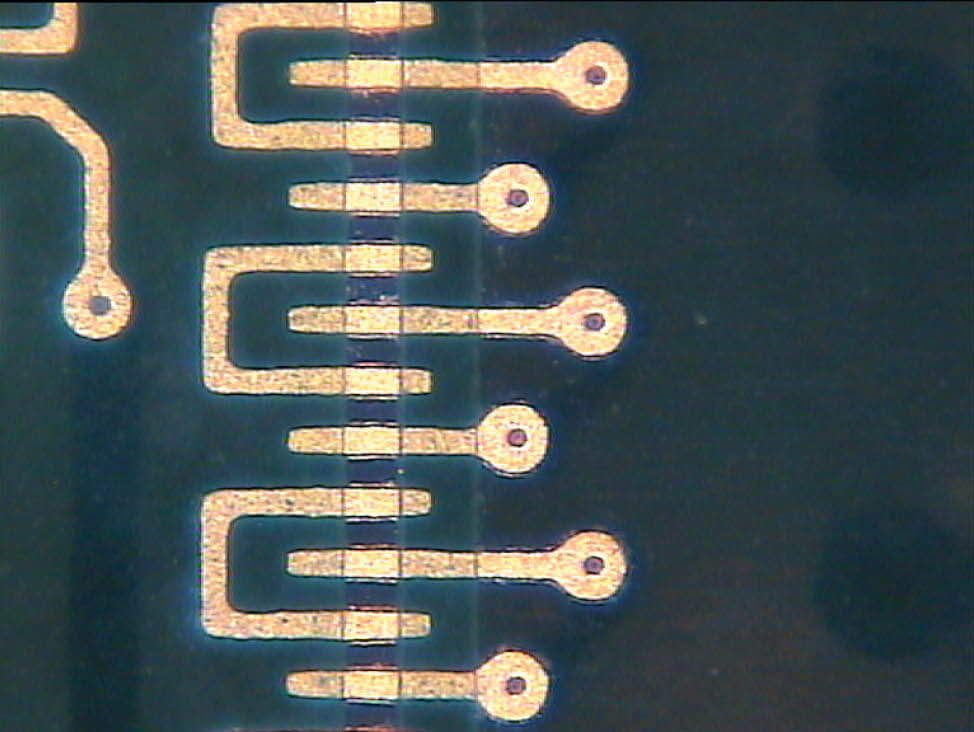

图 17: 视频显示具有可见目标的样品

图 18: 装有样品的夹具座指示自动测量和计算的距离

表 2: 微电子元器件目标制备的制备方法

所有图片均由美国应用工程师 Kelsey Torboli 提供

有关微电子金相制备的具体信息,请联系我们的应用专家。