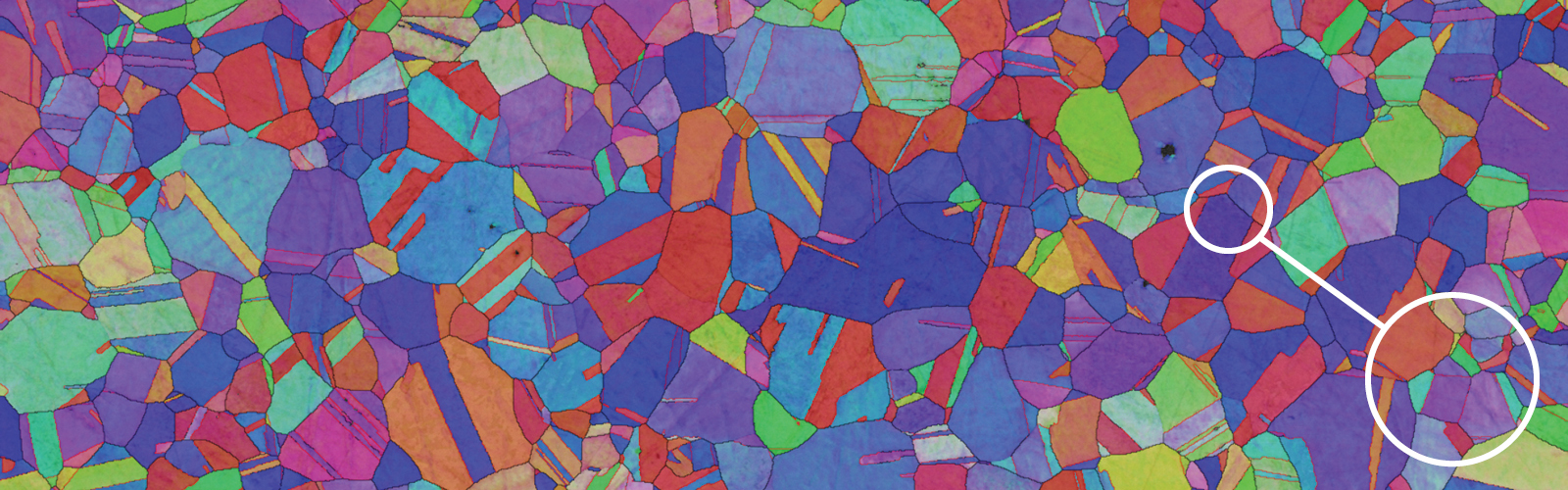

金属粒構造と顕微鏡分析

多くの場合、金属材料は微細構造として知られる内部構造から判断されます。 このアプリケーションノートは、ツァイスの光学と光電子工学の専門家との協力により準備されており、金属の構造特性、微細構造分析を目的とした材料の試料作製と結果の解釈の方法に関して把握しておくべき全てのことを説明します。

アプリケーションノートをダウンロード

多くの場合、金属材料は微細構造として知られる内部構造から判断されます。 このアプリケーションノートは、ツァイスの光学と光電子工学の専門家との協力により準備されており、金属の構造特性、微細構造分析を目的とした材料の試料作製と結果の解釈の方法に関して把握しておくべき全てのことを説明します。

アプリケーションノートをダウンロード

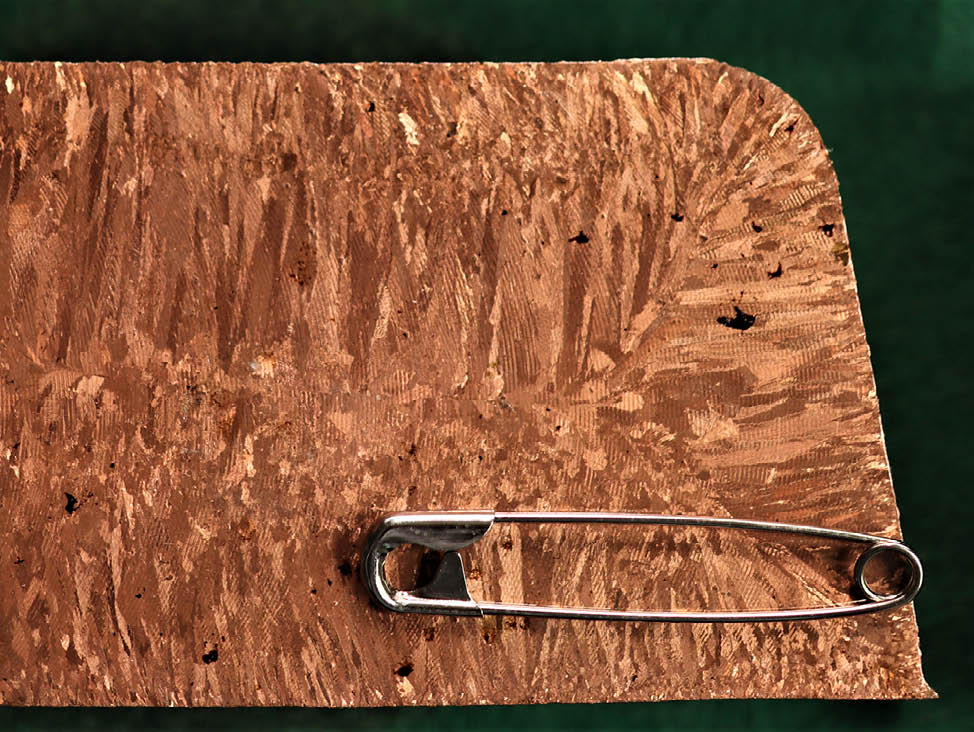

図2: エッチングされた鋳造物片の純銅マクロ断面部分

マクロ構造は肉眼、拡大鏡、実体顕微鏡で確認できます。 これらの観察は、微細構造検査ほど一般的ではありません。 通常、マクロ構造が観察される用途は、溶接、非鉄金属の鋳造部品、鋳造または鍛造部品表面の変形または偏析です。 また、コーティングや形態に関するおおよその評価もマクロ構造検査の主題になる可能性があります。

その後、この情報に基づいて微細構造の総合的な説明を作成し、潜在的特性に関する結論を下すことが可能になります。

現在、実用的用途に使用されている材料は、「合金」とも呼ばれることが多いさまざまな化学元素の混合物です。 例えば、鋼鉄と鋳鉄は基本的に鉄鋼材の硬さの根拠となる炭素(C)の合金添加物を含む、鉄(Fe)に基づいた合金です。 微細構造分析は、強度、硬さ、延性を含む、合金の特性に関する結論を下すことを可能にします

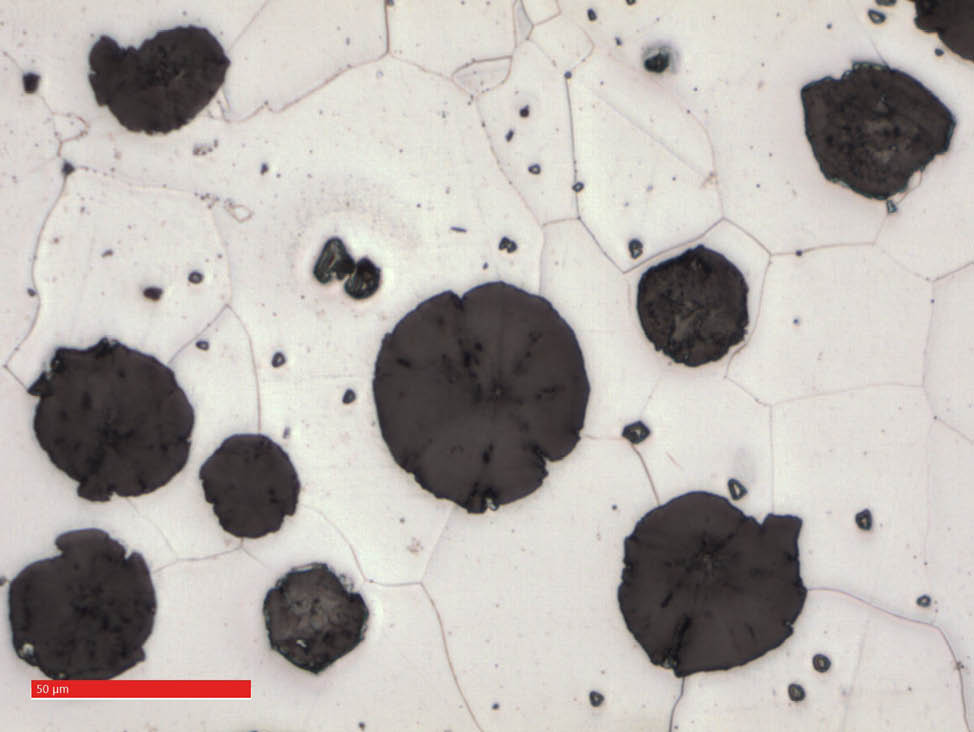

図3: ナイタールでエッチングされた片状黒鉛を含むパーライト鋳鉄。 その炭素は、強度の低下につながる片状黒鉛として主に存在しています。 パーライト母材自体は十分高い程度の硬さを示します。

ZEISS Axio Imagerで撮影された画像、50倍対物レンズ、明視野照明

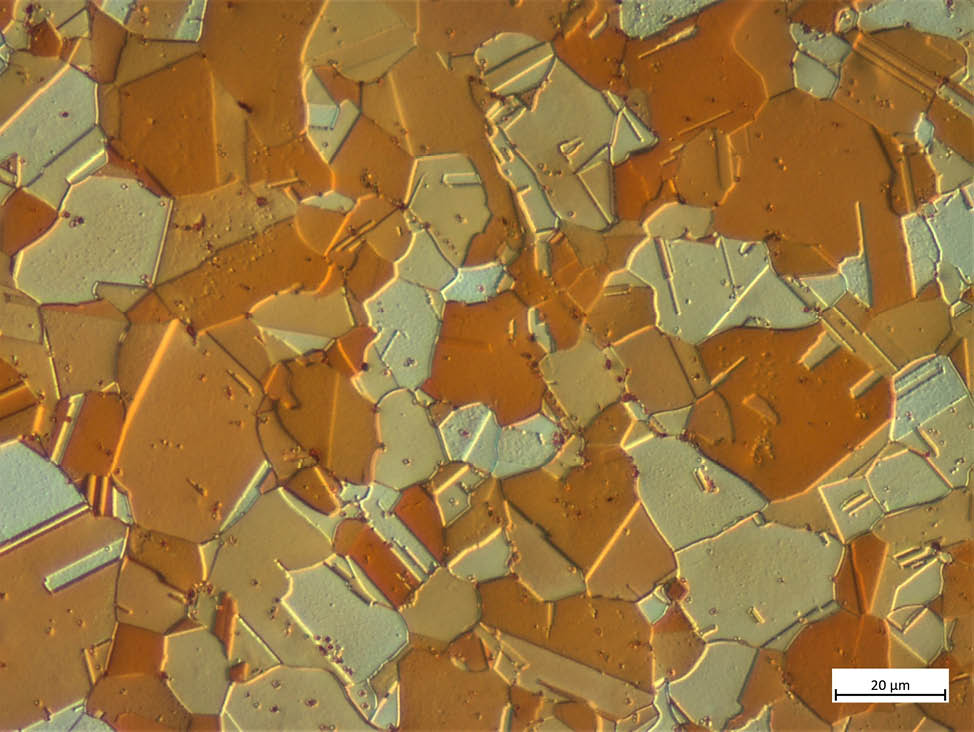

図4: ナイタールでエッチングされた球状黒鉛を含むフェライト鋳鉄。 その炭素は球状黒鉛として主に存在しています。 ねずみ鋳鉄と比較した場合、球状黒鉛は強度の改善につながりますが、材料の硬さは純粋なフェライト母材内のセメンタイトの不足を原因としてより低くなります。

ZEISS Smartzoom 5で撮影された画像、約500倍の拡大率

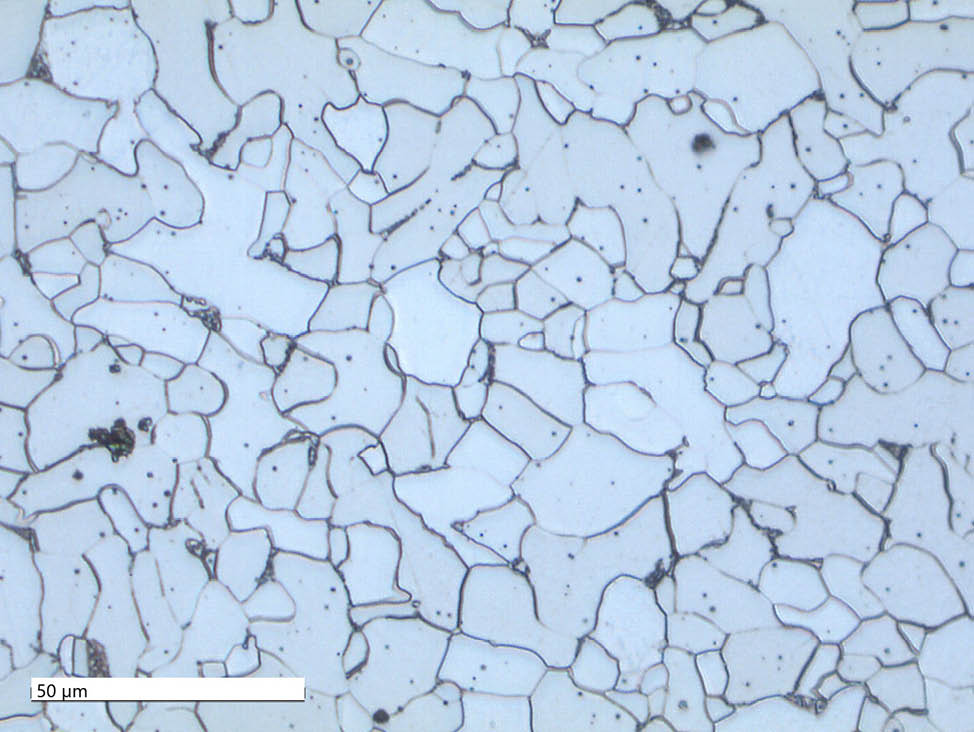

図5: ナイタールでエッチングされた約0.1 %の炭素を含むフェライト鋼。 炭素はフェライト粒間でセメンタイトの形態で低比率のパーライトとして主に存在しています。 ほぼ純粋なフェライト母材の硬さは低度でありながら、良好な延性を備えています。

約500倍の拡大率でZEISS Smartzoom 5を使用して撮影された画像、低比率のリングライトを使用した同軸照明

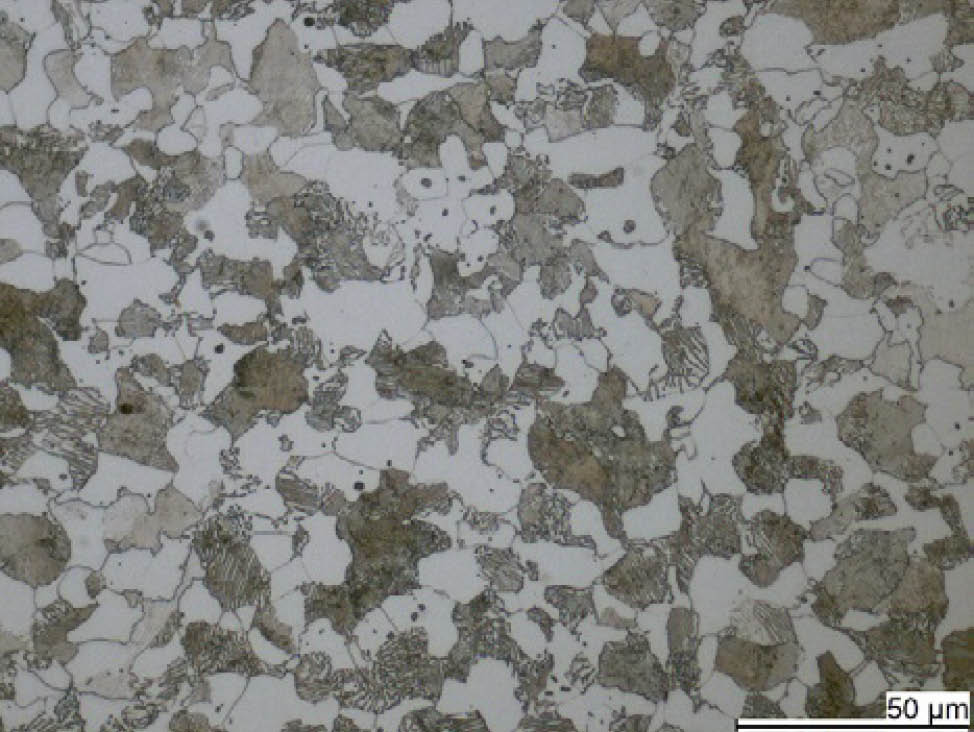

図6: ナイタールでエッチングされた約0.2 %の炭素を含むフェライトパーライト鋼。 炭素はフェライト粒に隣接し、より難しい比率のパーライト内でセメンタイト薄層として主に存在しています。 このことはセメンタイトが縞状に見える原因になります。 パーライト粒はフェライト粒よりも光を反射しないため、より黒く見えます。 この種類の母材はより高い硬さを持っていますが、延性は低くなります。

ZEISS Axiolabで撮影された画像、50倍対物レンズ、明視野照明

湿式砥粒切断工程は、試料から代表的サンプルを採取するために使用されます。 試料がその構造を変化させるあらゆる損傷にさらされることがないように、切断方法を選択する必要があります。また、切断方法は材料と用途に合わせる必要があります。

図7: 歯車の歯断面から試料を採取するため歯車をクランプした状態の湿式砥粒切断機。 通常、断面は高周波焼き入れまたは浸炭焼き入れされます。 試料は断面の構造と硬さを検査するために使用されます。

詳細をご覧ください

図8: 色々な形状の埋込まれたさまざまな試料。 合成樹脂による試料の埋込みは、良好な試料作製結果を保証し、残りの工程における効率を改善します。

詳細をご覧ください

図9: SiCフォイルの2段階で研磨された溶接線、その後5 %硝酸水溶液でマクロエッチング。

ZEISS Stemi 508実体顕微鏡で撮影された画像、15倍の拡大率

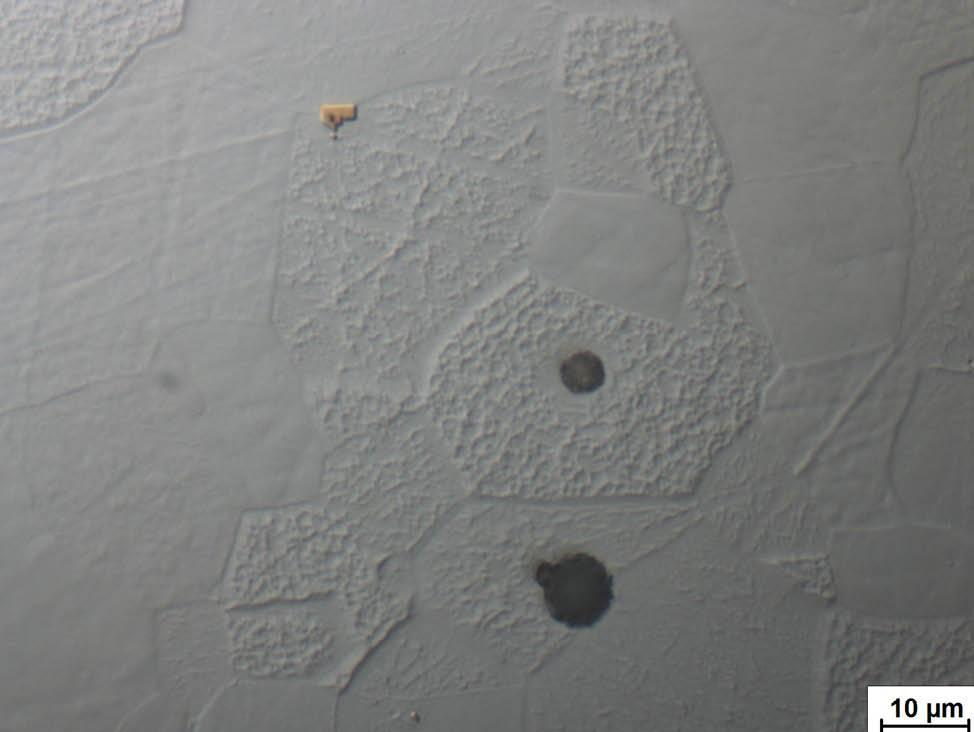

図10: 1 μmダイヤモンドによる機械的調製後の炭化チタンと酸化物介在物を含むフェライト鋼。 微かな変形の痕跡が微分干渉コントラスト画像で依然として見られます。 試料はエッチングされていません。

ZEISS Axio Imagerで撮影された画像、DIC、100倍対物レンズ

図11: OP-Sによる最終仕上げ、その後リヒテンエッガーとブロッホのカラーエッチング後の耐食オーステナイト鋼。 変形方向への双子線とゴーストラインが可視化されたオーステナイト粒。

ZEISS Axio Imagerで撮影された画像、明視野照明、20倍対物レンズ

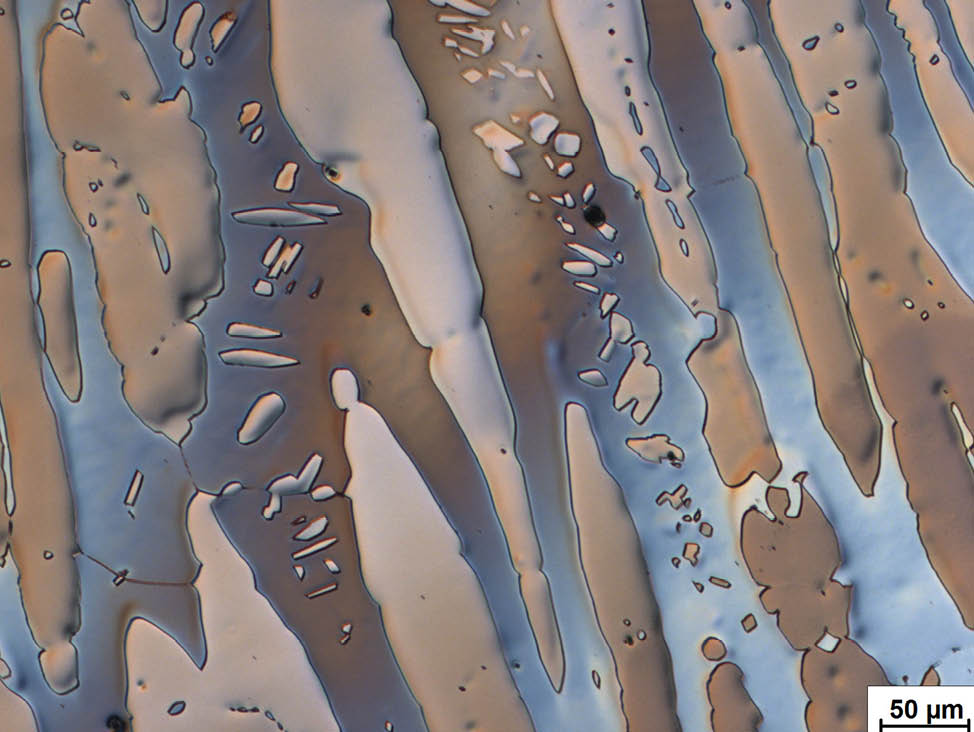

図12: 20 %水酸化ナトリウム水溶液による電解エッチング後の耐食オーステナイトフェライト鋼(二相)。 オーステナイト粒(淡褐色)が青褐色のフェライト母材に埋込まれています。

ZEISS Axiolabで撮影された画像、DIC、20倍対物レンズ

詳細をご覧ください

金属の構造特性の評価に使用できる多くのコントラスティング技法があります。 お客様のコントラスティング技法の選択は、取り扱う材料、分析する必要がある特性など、多くの要素に依存します。 どのようなコントラスティング技法がありますか、またいつそれを使用すべきですか?

明視野

明視野は全ての種類の材料分析に適した標準的な技法です。 通常、亀裂、孔、非金属相、酸化生成物は母材と異なる反射挙動を示すため、未エッチングの条件で最初に観察されます。 その一方で、その他の構造特性に関連した亀裂と孔の位置は通常、適切な化学エッチングが実施されている場合にのみ評価できます。

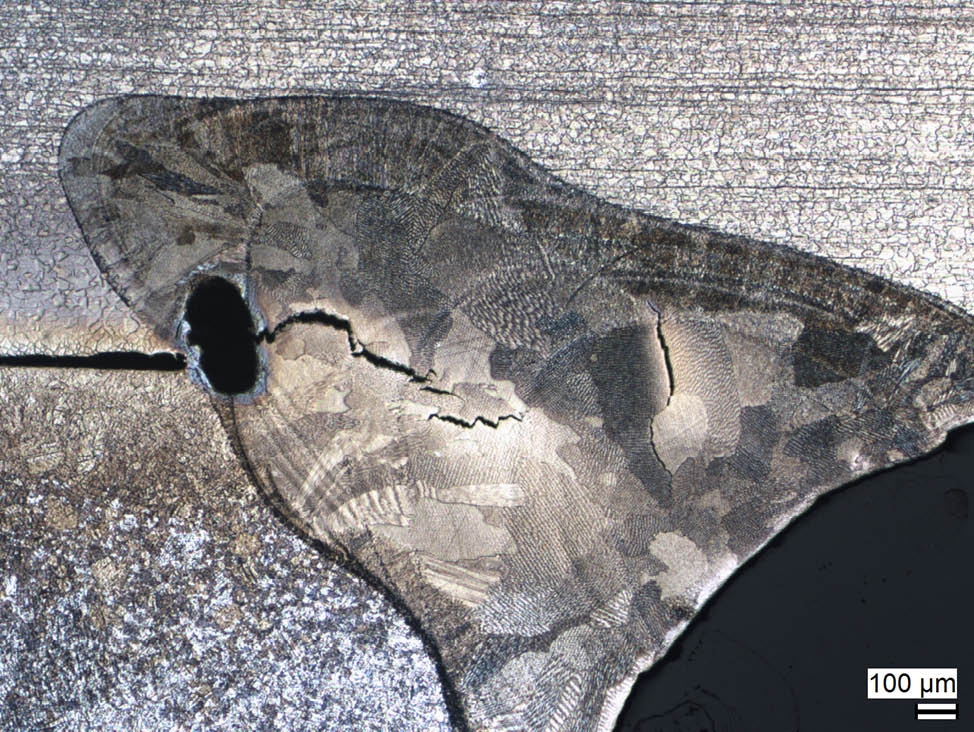

図13: 電解エッチング後の亀裂と孔を含む、高合金鋼のレーザー溶接線。 また、これらは未エッチングの状態で可視化されていますが、亀裂の結晶間層はエッチングの完了後にのみ評価できます。

ZEISS Axio Imagerで撮影された画像、明視野照明、5倍対物レンズ

暗視野技法は、主に非金属材料の顕微鏡検査で使用されます。 この技法は、金属の特性評価、塗装層、プラスチックコーティング、金属基材などの着色された構造評価の際に幾つかの利点を提供します。 また、この技法は腐食生成物の評価にも使用できます。 暗視野顕微鏡検査は、研磨品質の検査法として研磨された試料上の非常に細い傷を表示するために使用できます。

図14: 未エッチングの黄銅管上の腐食された領域。 反射領域は暗視野照明で黒く(金属基材)表示される一方で、腐食生成物はそれ自身の色で観察できます。

ZEISS Axio Imagerで撮影された画像、暗視野照明、20倍対物レンズ

DICは、研磨後にも依然として表面に残る可能性がある非常に細かい変形を分析するのに適した実用的手段です。 また、硬質な相は最終仕上げの際に軟質な相よりも材料除去が少なく、表面から「突出」するため、硬質と軟質の各構造要素の識別にもこの技法を使用できます。 通常、この最小の差異は明視野顕微鏡で可視化されませんが、DICでは確認できます。 その結果、DICは異なる相の硬さに関する質的識別に使用できます。

DICによって未エッチング状態で粒界などの粒構造を可視化できます。 このことは耐食金属などのエッチングが困難な材料に薬品を使用する必要性を解消することで、エッチング前の構造評価を可能にします。 ただし、今回の場合、完全な最終仕上げが必要です。

図15: 最終仕上げ後の銅合金。 さまざまな相は、その反射率によって明視野顕微鏡で異なる色で表示されます。

ZEISS Axiolabで撮影された画像、明視野照明、100倍対物レンズ

図16: 最終仕上げ後の銅合金。 さまざまな硬さの相には、その摩耗挙動によってさまざまな高さになり、DIC顕微鏡でのみ可視化できます。 このことは硬さの質的識別を可能にします。 それと同時に、未エッチング状態で粒構造を可視化できます。

ZEISS Axiolabで撮影された画像、DIC、100倍対物レンズ

偏光コントラストは、主にチタン、亜鉛、マグネシウムなどの六方格子構造を持つ材料の分析に使用されます。 また、アルミニウムとその合金は、テトラフルオロホウ酸(バーカーエッチング)によって電解エッチングされた場合にのみ、偏光で分析できます。

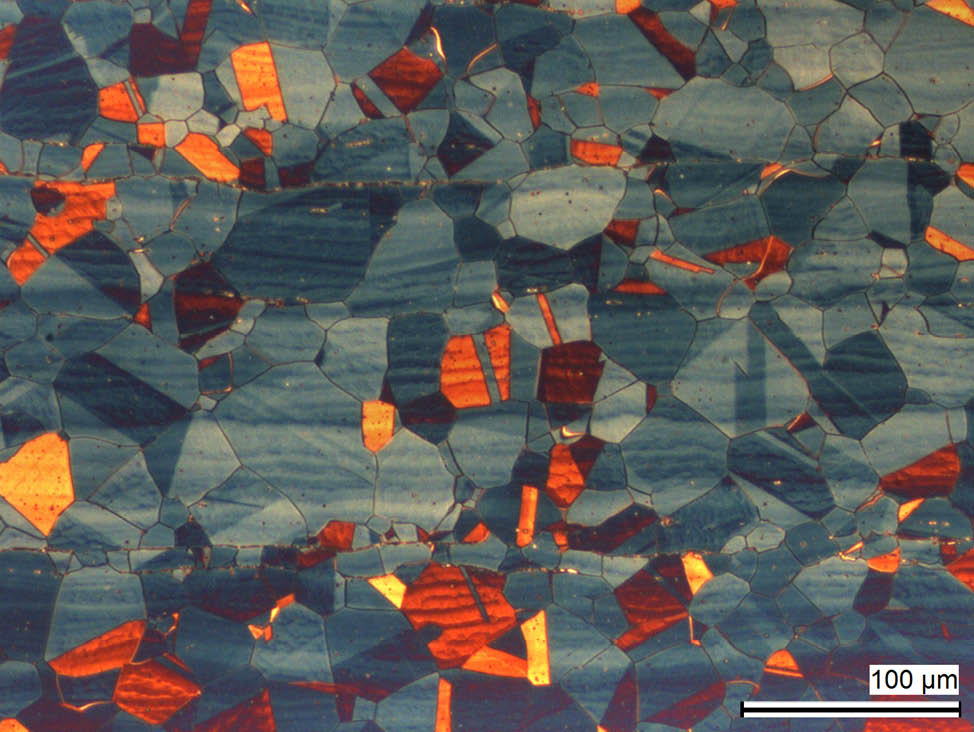

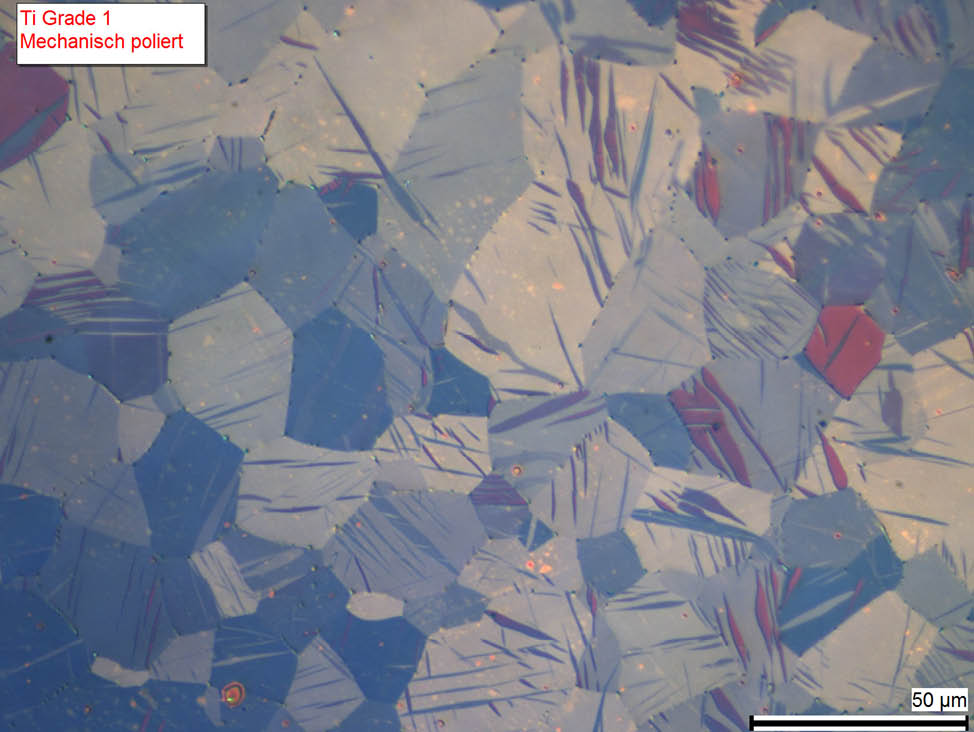

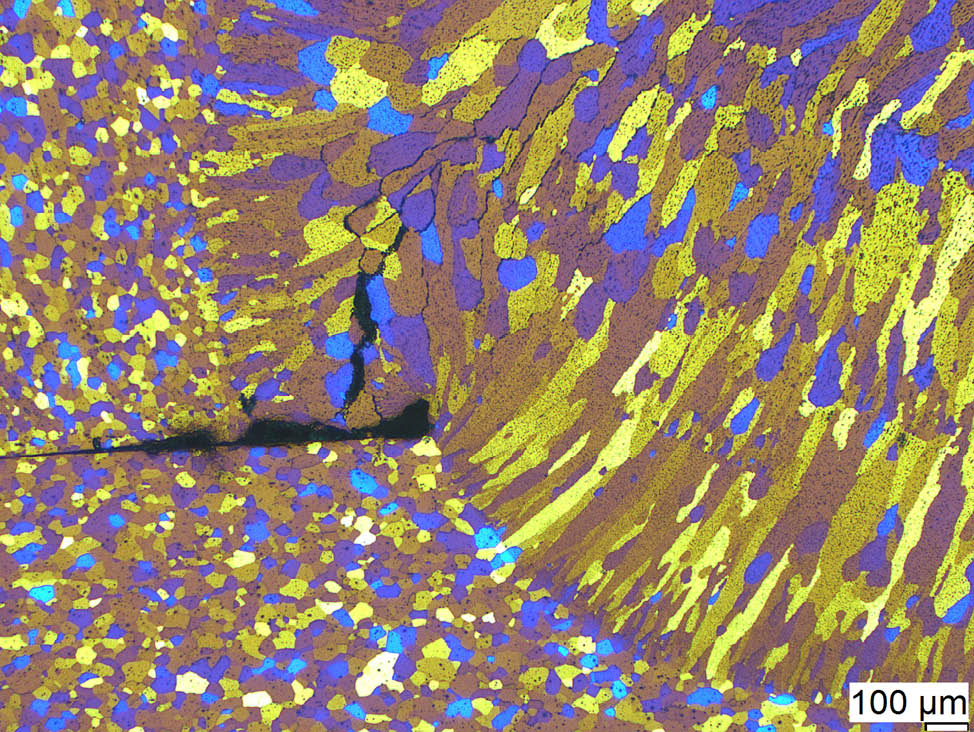

図17: 偏光顕微鏡で見た機械的研磨後の技術的な純チタン(グレード1)、未エッチング。 偏光は、白と黒のコントラストとして顕在化される六方格子構造によって、結晶面で強調または減滅されます。 画像はいわゆるλ/4プレートによってカラー表示されます。

ZEISS Axio Imagerで撮影された画像、偏光コントラスト、20倍対物レンズ

図18: 偏光顕微鏡で見たテトラフルオロホウ酸による電解エッチング後のアルミニウム溶接線。 結晶の配向性に応じて、エッチングはさまざまな厚さの酸化層を作成します。偏光はこの酸化層に干渉でき、減滅的干渉と増加的干渉の効果をもたらします。

ZEISS Axio Imagerで撮影された画像、偏光コントラスト、5倍対物レンズ

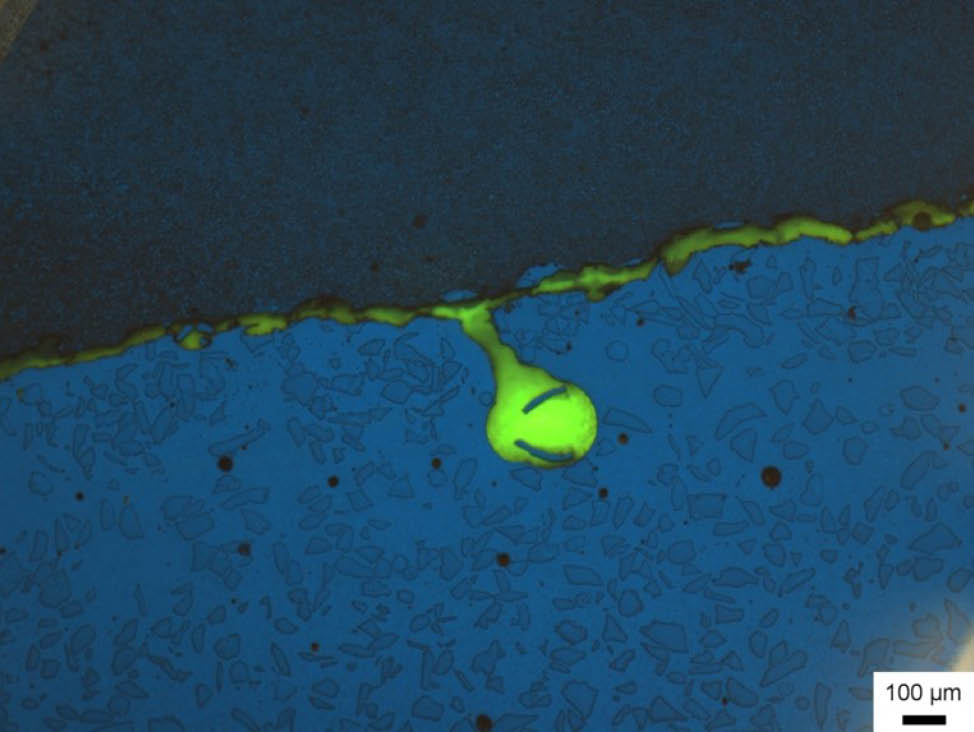

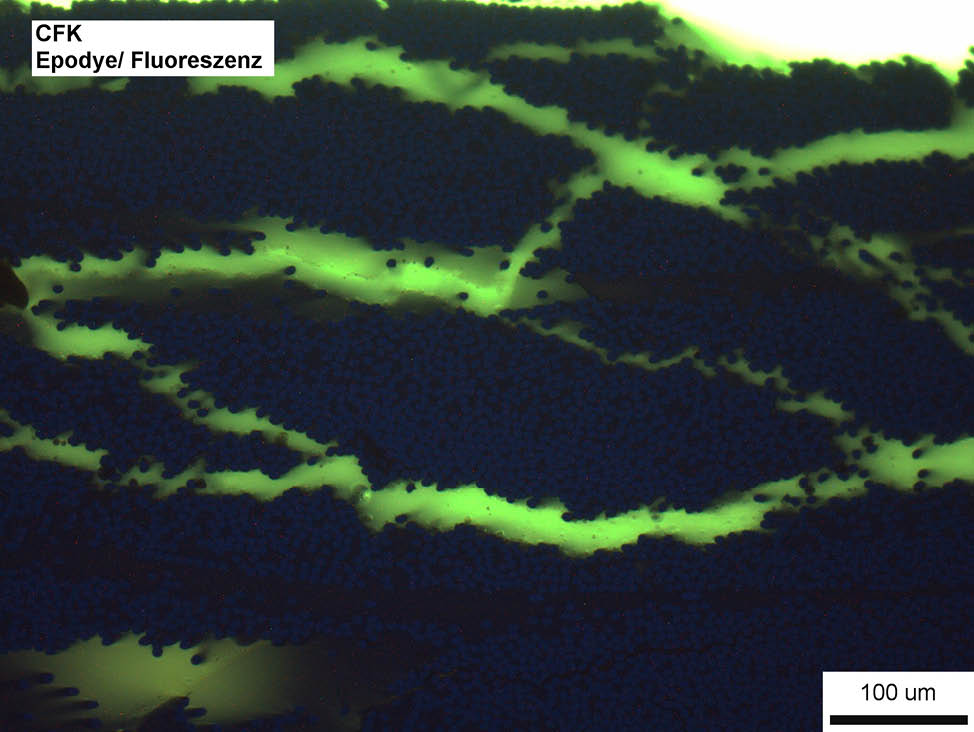

特定材料は特定波長で励起し、他の波長で可視光を放出するため、金属と材料の顕微鏡検査では蛍光を使用できます。

埋込み工程の際、蛍光粉末(例:エポダイ)が埋込み用樹脂(通常は透明なエポキシ樹脂)と混合され、既存の孔、亀裂と開放孔と亀裂に浸透します。 この手順は真空含浸によって補助されます。 硬化と試料作製の後、顕微鏡の青色スペクトルの光が蛍光ダイを励起し、黄緑色スペクトルの光をその後放出します。 充填された孔または亀裂は黄緑色の照明が当てられます。

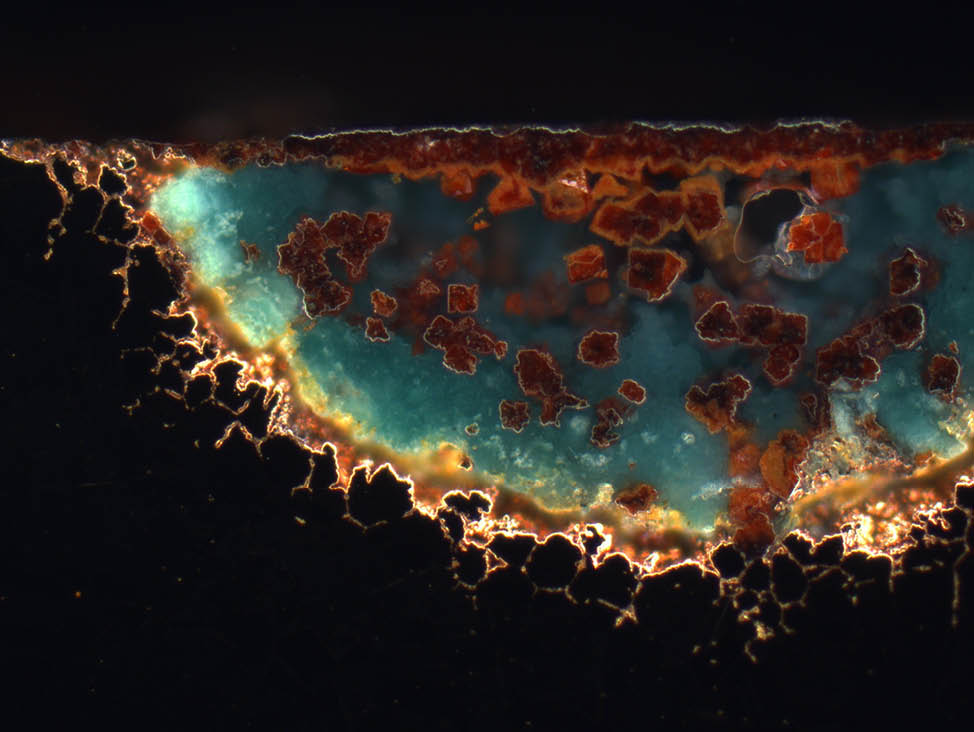

図19: 炭化タングステンコーティングとそのコーティングが施されている鋼間の孔と亀裂。 亀裂は蛍光粉末を含む埋込み剤で浸透されるため、対応する顕微鏡で黄緑色に照らされます。 亀裂は埋込み前に存在しています。 亀裂は製造時や切断工程時に発生する可能性があります。

ZEISS Axio Imager で撮影された画像、蛍光コントラスト、5倍対物レンズ

図20: 炭素繊維複合材料の亀裂。

ZEISS Axio Imagerで撮影された画像、蛍光コントラスト、20倍対物レンズ

光学装置の急速な開発により、デジタル顕微鏡は構造分析にとってますます魅力的な手段になっています。 これらの装置は簡単に使用でき、実体顕微鏡と反射光顕微鏡の各利点を兼ね備えています。 装置は比較的広範な拡大率と用途範囲を網羅しており、幅広い範囲の測定作業に対応した画像のデジタル後処理に対する大きな視野を提供しています。 しかし、デジタル顕微鏡は反射光顕微鏡のような高分解能を提供していないため、このことは非常に小さな構造要素を取り扱う際に欠点になります。