チタンとチタン合金の金属組織学試料作製

チタンは非常に延性のある金属であることから、顕微鏡検査用試料作製の際、切断、研磨が困難です 本ガイドは、チタンとチタン合金の正確で再現性のある金属組織学検査のための、試料作製の最も効果的な方法について概説します。

アプリケーションノート全編のダウンロード

チタンは非常に延性のある金属であることから、顕微鏡検査用試料作製の際、切断、研磨が困難です 本ガイドは、チタンとチタン合金の正確で再現性のある金属組織学検査のための、試料作製の最も効果的な方法について概説します。

アプリケーションノート全編のダウンロード

チタンは882°Cの温度で、低温の六方最密充填構造(α)から体心立方構造(β)へ構造が変化します(同素変態)。 この変化を利用して、α、βまたはα/β混合の微細構造を持つ合金の製造、熱処理や加工熱処理を行います。

その結果、比較的少数の合金成分から幅広い特性が得られます。 しかしながら、目的とする微細構造と特性を得るには、処理工程を厳密に制御しなければなりません。 このためには、金属組織学が不可欠です。

チタンとその合金の生産における熱間成形、熱処理、微細構造、物性の関係は、非常に複雑です。 以下に最も一般的な種類のチタンの微細構造をいくつか例示します。

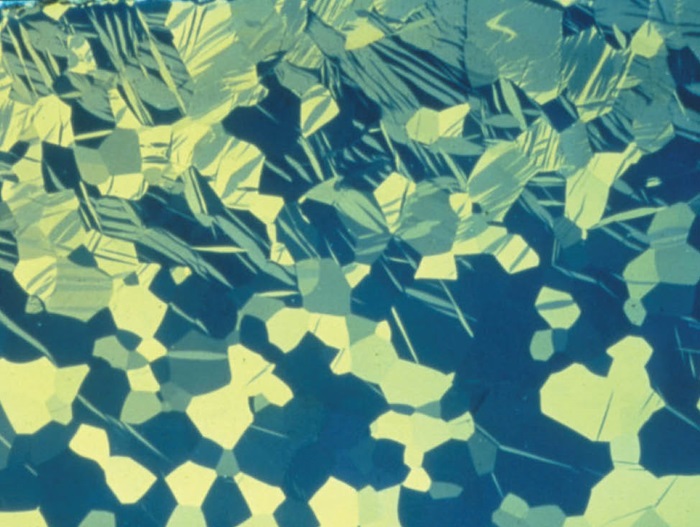

図1: 曲げによって機械的に変形した工業用純チタンの結晶粒。 機械的変形により導入された双晶が確認できます。 偏光、100倍

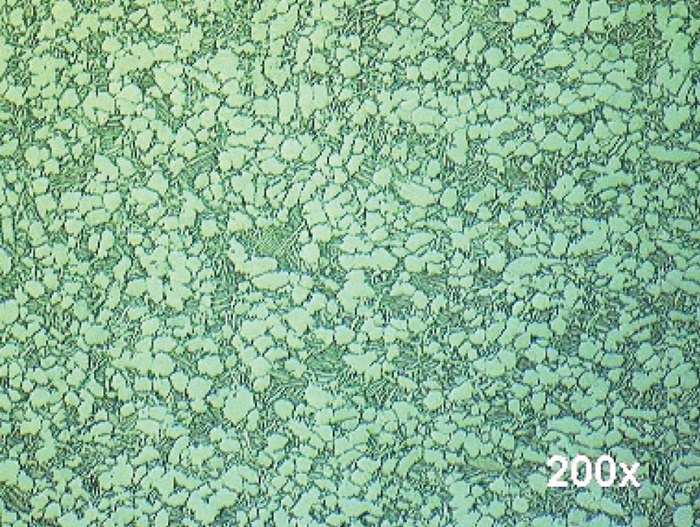

図2: 焼きなまし状態で鍛造されたα-β Ti-6Al-4Vの構造。 エッチング液: クロルの試薬。 400倍

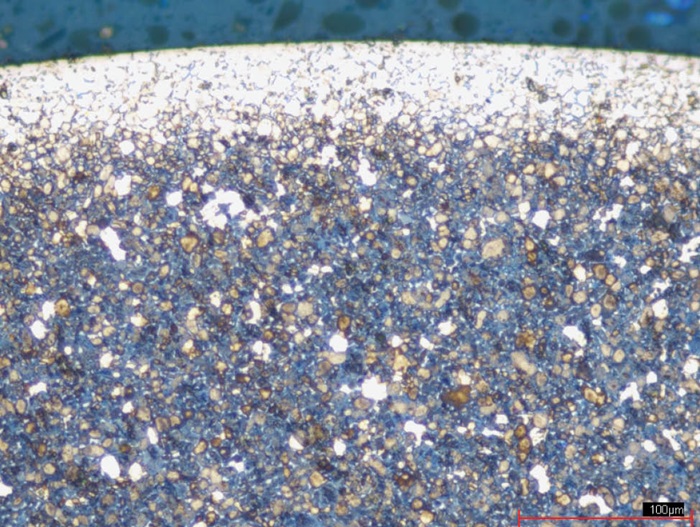

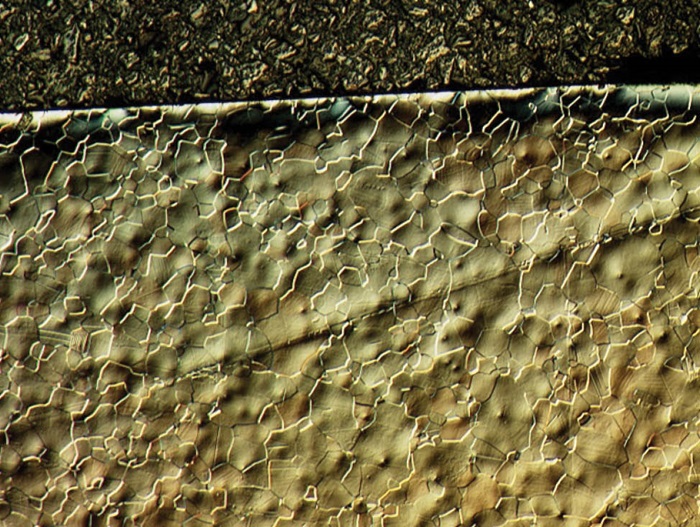

図3: 白く観察される脆性の「α相」表層を有するα-β Ti-6Al-4V。 エッチング液: ウェックの試薬。 熱間成形は管理された雰囲気中で実施されますが、チタンは低温においても酸素を吸収し、αケースと呼ばれる表面硬化領域を形成します。 これは非常に脆い層であり、機械的な方法でのみ除去できます。 50倍

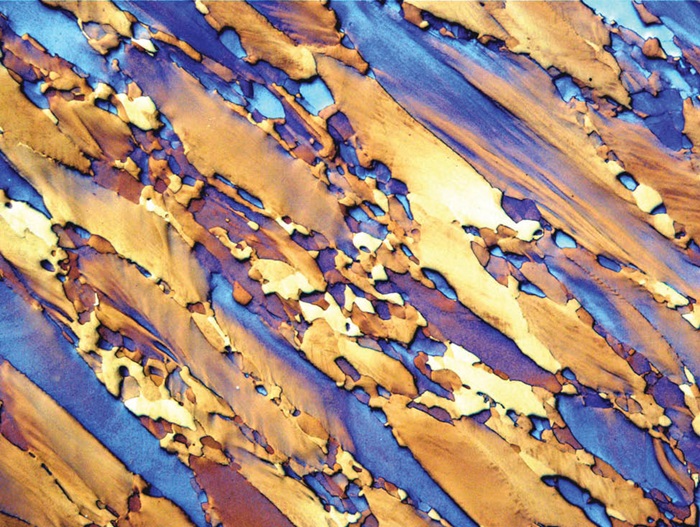

図4: Ti-15V-3Al-3Sn-3Cr合金板の縦断面のβ相。 この合金は優れた機械的特性を有しており、航空宇宙産業で使用されています。 エッチング方法: 加熱着色。 50倍

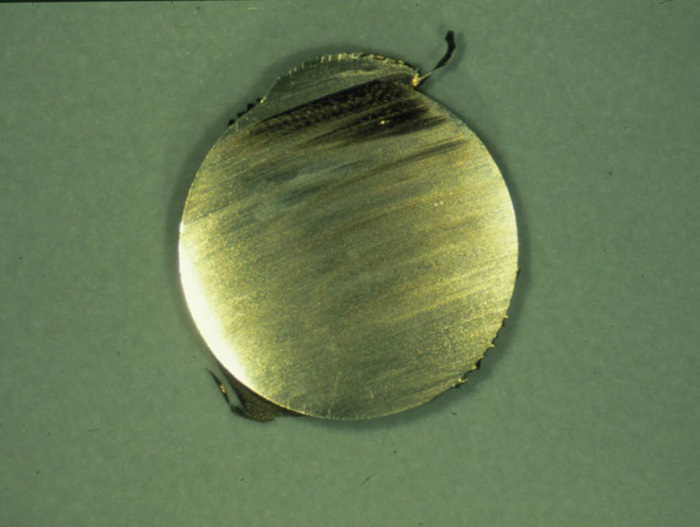

チタンを機械加工または切断する際、その高い延性によりしばしば大きな切削屑が生成します。 そのため、通常の酸化アルミニウム切断ホイールを用いた試料切断は、図5に示すような熱損傷を引き起こすことが多く、極めて非効率的です。

この問題に対する解決策は、チタン用に特別に開発された炭化ケイ素切断ホイール(20SXXなど)を使用することです。

チタンは切断の際、独特の臭気を発生し、特に、大型部品や大量の試料を切断する場合、臭気が顕著です。 そうした場合、弊社は切断機へ排気装置を接続することを推奨しています。

図5: チタンは切断時に過熱しやすく、それによって大きなバリが生じます

チタンは極めて延性が高く、金属組織観察用試料作製時に機械的変形や研磨傷が発生しやすい傾向があります。 ダイヤモンド研磨は、引っかき傷やスミヤリングの形態で表面に機械的変形を導入するため、特に工業用純チタンに対しては避ける必要があります。 一度導入されると、この変形層を除去することは困難です。 弊社は、この問題を回避するために化学機械研磨の使用を推奨しています。

図6: チタンはその延性により、変形や研磨傷が生じやすい。 微分干渉観察、50倍

チタンとチタン合金のための、3工程での研磨・琢磨法

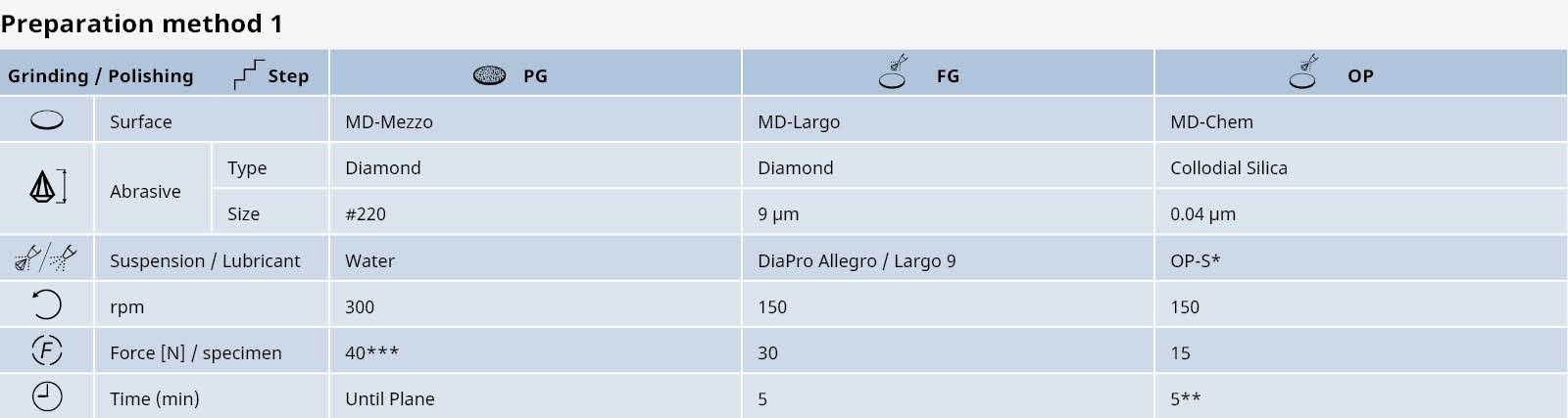

この3工程での研磨方法は、チタンとチタン合金に実績があり、良好で再現性のある結果が得られます。 (詳細については、表1を参照してください)

工程1

MD-メッツォなどレジンボンドダイヤモンド製の硬質研磨円板による面出し。 (注記: 純チタンの面出しの場合、表2で示すように炭化ケイ素フォイルを使用する必要があります)

工程2

MD-ラルゴまたはMD-プランなどの硬質研磨面での精研磨。その際、ダイヤプロアレグロ/ラルゴ9またはダイヤプロプラン9などの研磨用9 µmダイヤモンド懸濁液を使用。

工程3

コロイダルシリカ(OP-S) と過酸化水素(10-30 %の範囲の濃度)の混合液での化学機械研磨。 試料作製時間は、試料面積とチタン合金の種類によって異なります。 試料が大きくなるほど、チタンの純度が高くなるほど、最終仕上げ工程にかかる時間は長くなります。 工業用純チタンでは、45分かかる場合があります。

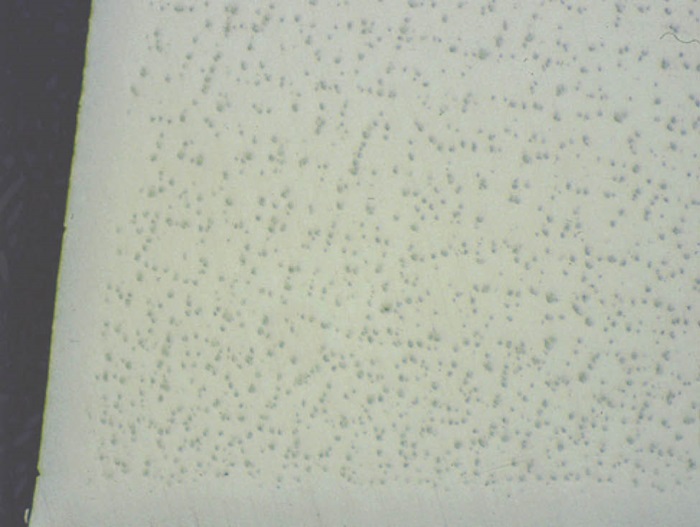

研磨面が光学顕微鏡で白く見えるようになるまで、研磨を継続します。 通常、研磨後のチタンとチタン合金は非常にきれいに見える必要があります。研磨面に小さな黒い点が観察される場合、それは研磨による変形の可能性が高いです。 このようなアーティファクトが認められる場合、さらに化学機械研磨を継続してアーティファクトを除去します。 研磨完了後には、エッチングを行わなくても偏光で構造を確認できるはずです。

表1: 直径30 mmの埋込まれていない状態のグレード5以上 のチタン合金に対する一般的な自動試料作製方法を示しています。 研磨時間は、 チタンの純度と試料表面の面積に応じて異なることにご注意ください。

* 70-90% OP-S と10-30% H2O2 (30%)を混合します。

** 研磨時間は試料面積によって異なります。 非常に大型の試料は、小さなものよりも多くの 研磨時間を必要とします。

*** 埋込まれた試料を単独試料板で研磨する場合、ペンシルシェイプを回避するために荷重を25 Nに下げます。

注記: OP-Sによる試料作製工程の最後の20-30秒間、研磨円板は 水で洗い流されます。 これによって試料、ホルダー、琢磨布を洗浄します。

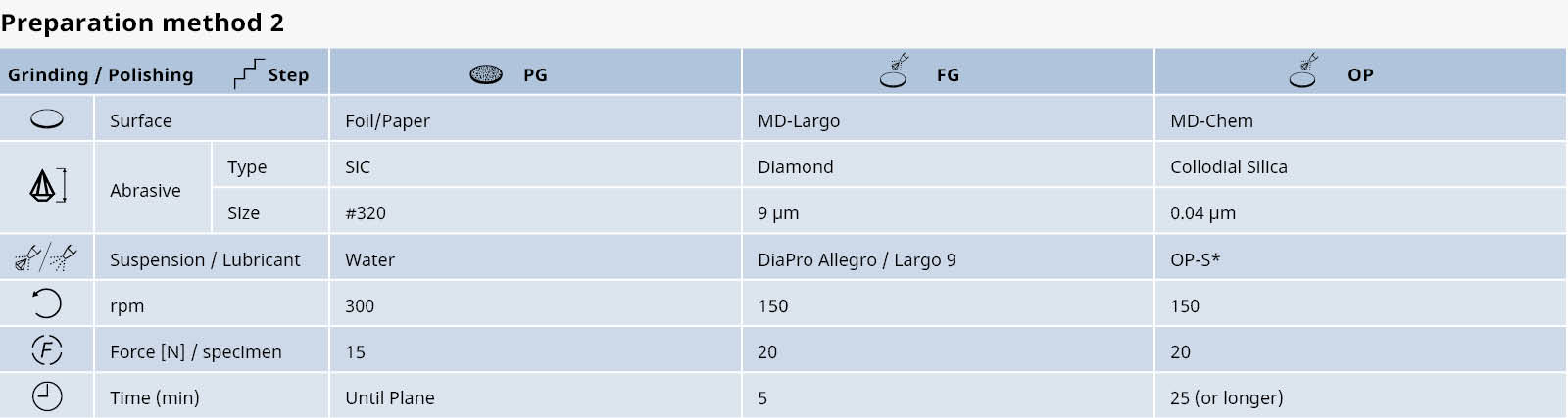

表2: 直径30 mmの埋込まれていない状態の純チタン(グレード1-4)に対する一般的な自動試料作製方法を示しています。 研磨時間は、チタン純度と試料表面の面積に応じて異なることにご注意ください。

*80% OP-S + 10% H2O2 (30%) + 10% NH4OH (25%)

図7: 電解研磨された工業用純チタン棒材の断面。 偏光観察。 100倍

チタンとチタン合金の研磨に適した化学試薬

OP-Sコロイダルシリカと過酸化水素の混合液

OP-Sはその他のコロイダルシリカ研磨剤と異なり、化学薬品を添加してもゲル化しません。 そのため、OP-Sはチタンとチタン合金の研磨に非常に適しています。

過酸化水素とチタンは、反応生成物を生成します。 化学機械研磨時、この反応生成物がシリカ懸濁液によって継続的に試料表面から除去されることで、試料表面の機械的変形が防止されます。 弊社は過酸化水素での作業時、ゴム手袋の着用を推奨しています。

硝酸とフッ化水素酸の混合物

チタンの化学機械研磨に硝酸とフッ化水素酸の混合液も使用できます。 この試薬は非常に迅速に作用します。 しかしながら、弊社は本試薬を研磨に使用することを推奨しません。何故なら、それらの酸の腐食性が非常に高く、それらの酸を扱う際に幅広い安全措置を取らなければならないからです。

図8: 3 µmダイヤモンド研磨後のチタン。 変形と研磨傷の除去は非常に困難です

電解研磨処理には、(SiC #1200またはより細かい粒度で)精研磨された表面が必要です。 電解研磨後、研磨された試料を偏光観察で検査したり、化学エッチングしたりすることができます。

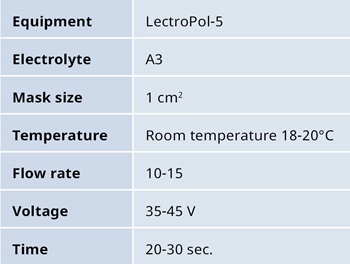

表3: 純チタンとチタン合金に対する一般的な電解研磨条件を示しています。

詳細をご覧ください

その他の金属と材料の微細構造に関する詳細の確認をご希望の場合、弊社の材料ページをご覧ください。

全画像提供:デンマークのアプリケーションスペシャリスト、マルセロ・マンカ

チタンの金属組織観察用試料作製に関する特定の情報については、弊社のアプリケーションスペシャリストにお問い合わせください。