亜鉛コーティングの金属組織学試料作製

亜鉛コーティングは、鋼鉄と鉄の腐食保護に幅広く使用されています。 しかし亜鉛コーティングには、様々なバリエーションがあり、金属組織学の試料作製が困難なことがあります。 このアプリケーションノートでは、亜鉛コーティングの試料作製を支援する実証済みの最適化された方法をご紹介します。迅速で信頼性の高い手法が構造解釈に高画質の画像を提供します。

アプリケーションノートのダウンロードはこちら

亜鉛コーティングは、鋼鉄と鉄の腐食保護に幅広く使用されています。 しかし亜鉛コーティングには、様々なバリエーションがあり、金属組織学の試料作製が困難なことがあります。 このアプリケーションノートでは、亜鉛コーティングの試料作製を支援する実証済みの最適化された方法をご紹介します。迅速で信頼性の高い手法が構造解釈に高画質の画像を提供します。

アプリケーションノートのダウンロードはこちら

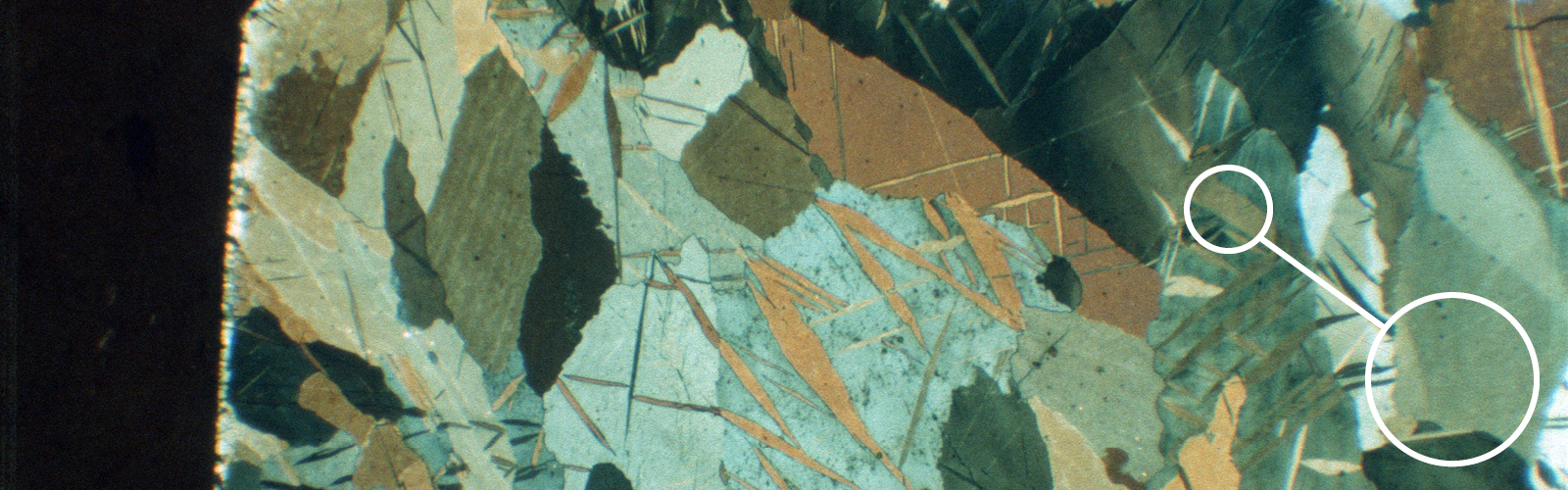

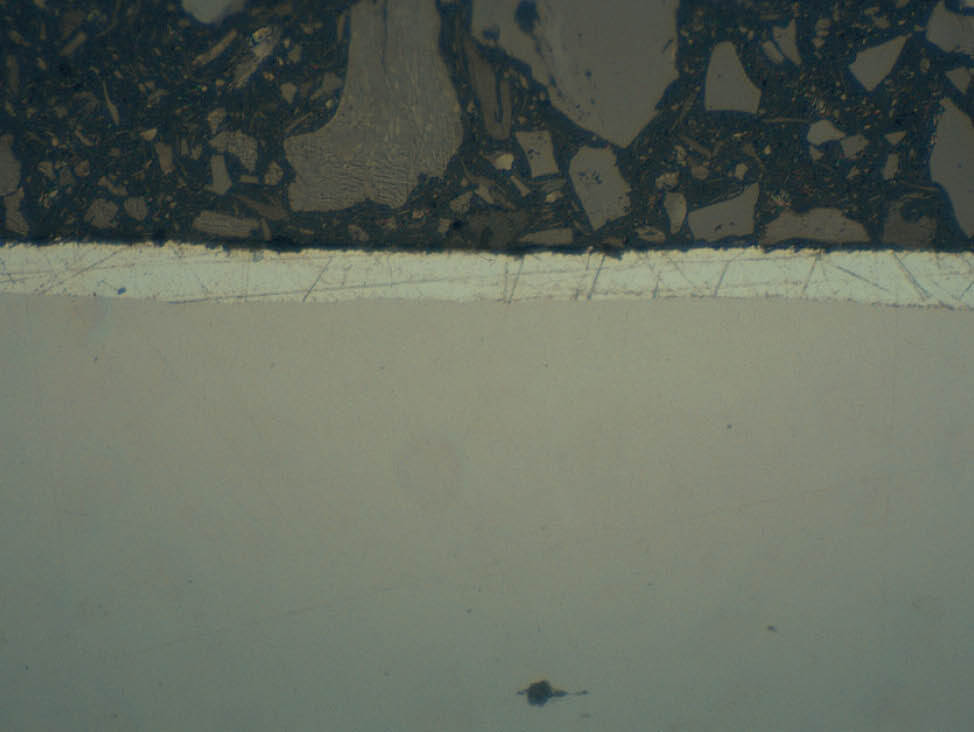

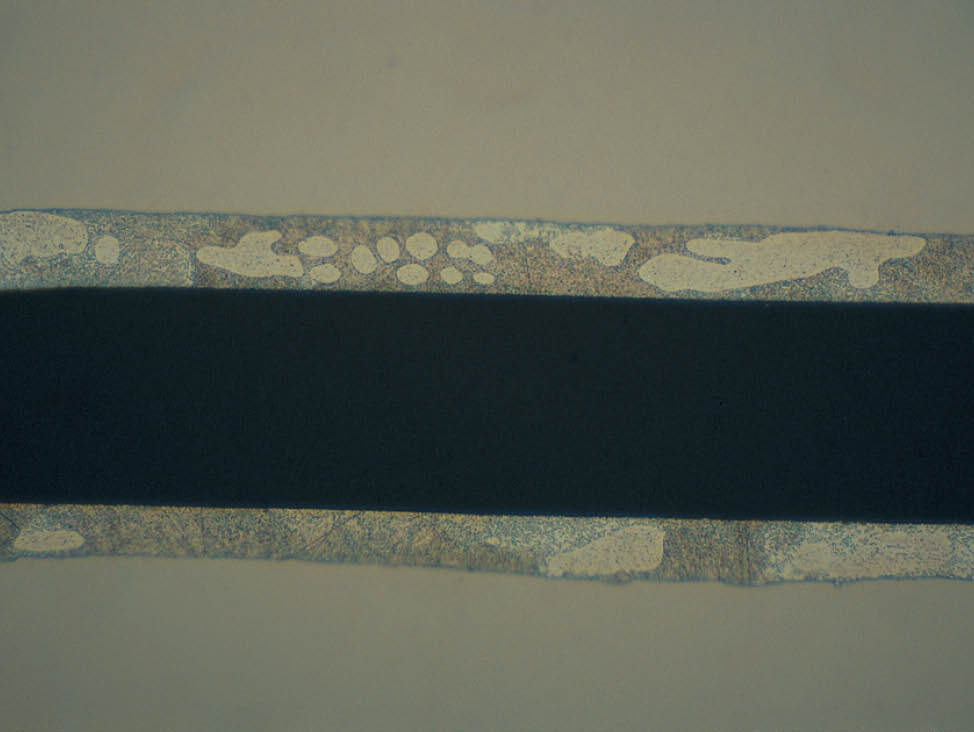

図1: ナイタル 1%で エッチングされたガルバリウム、 500x

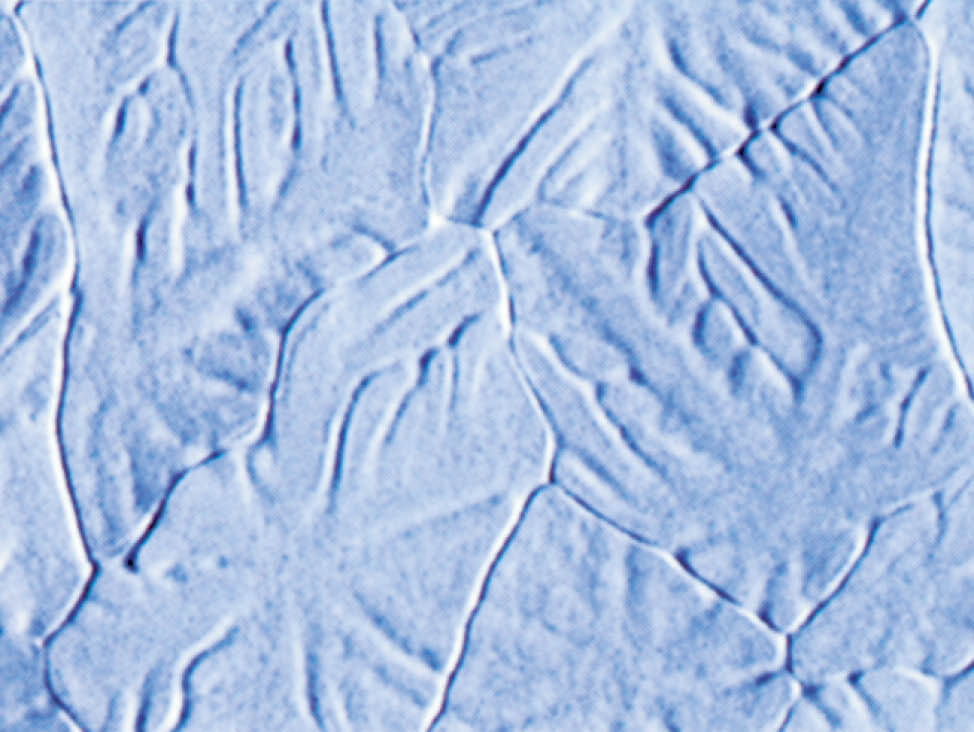

図2: 溶融亜鉛めっきの表面、SEM

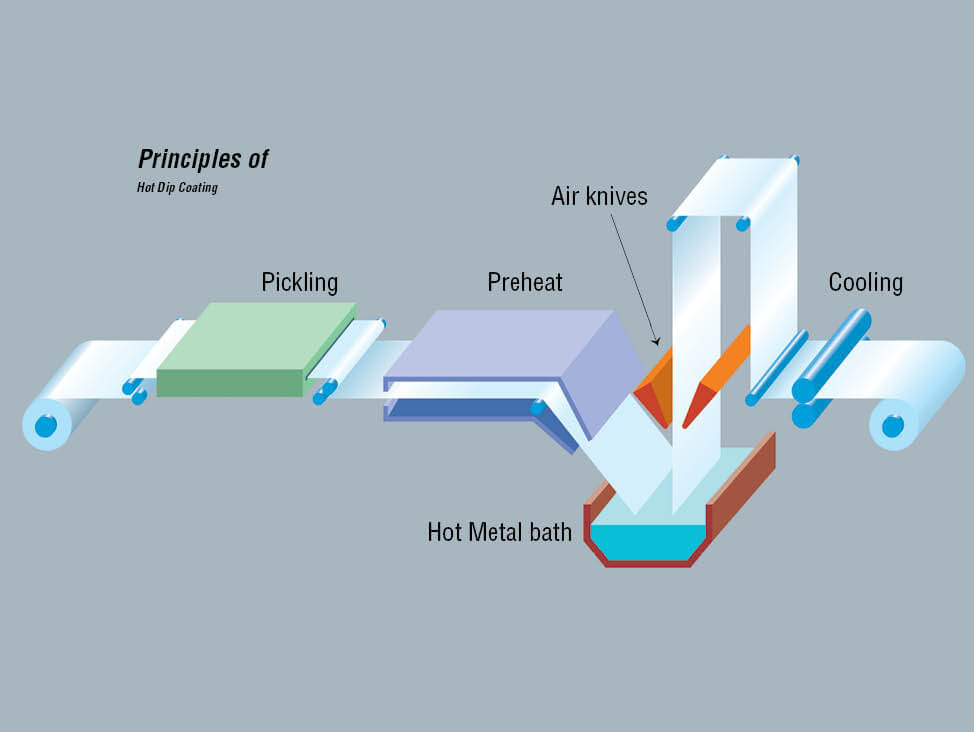

連続的な工程で鋼板が亜鉛の溶融浴内を通されます。 結果的に生じたコーティングは、通常7~15 µmの厚さになり、20 μmの厚さになることもあります。 その後、一部の溶融亜鉛めっき部品は、熱処理や溶融亜鉛浴への静的浸漬などの追加処理を受けることがあります。

非常に特殊な多数の亜鉛めっきが存在します。 これらの方法は、アプリケーションノートで詳細をご覧いただけます。

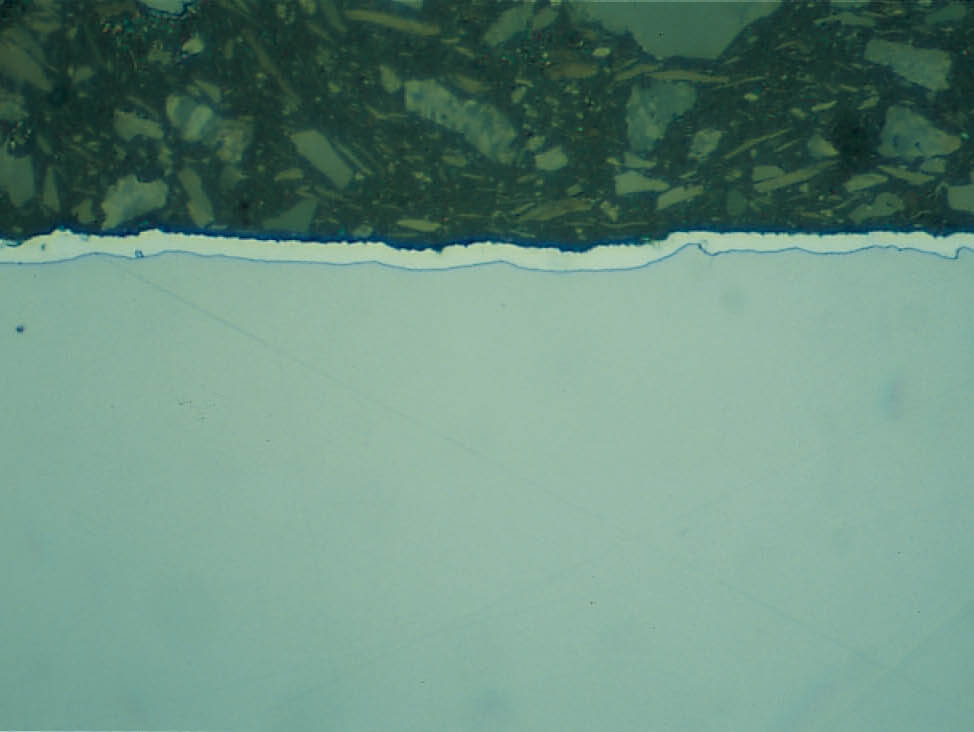

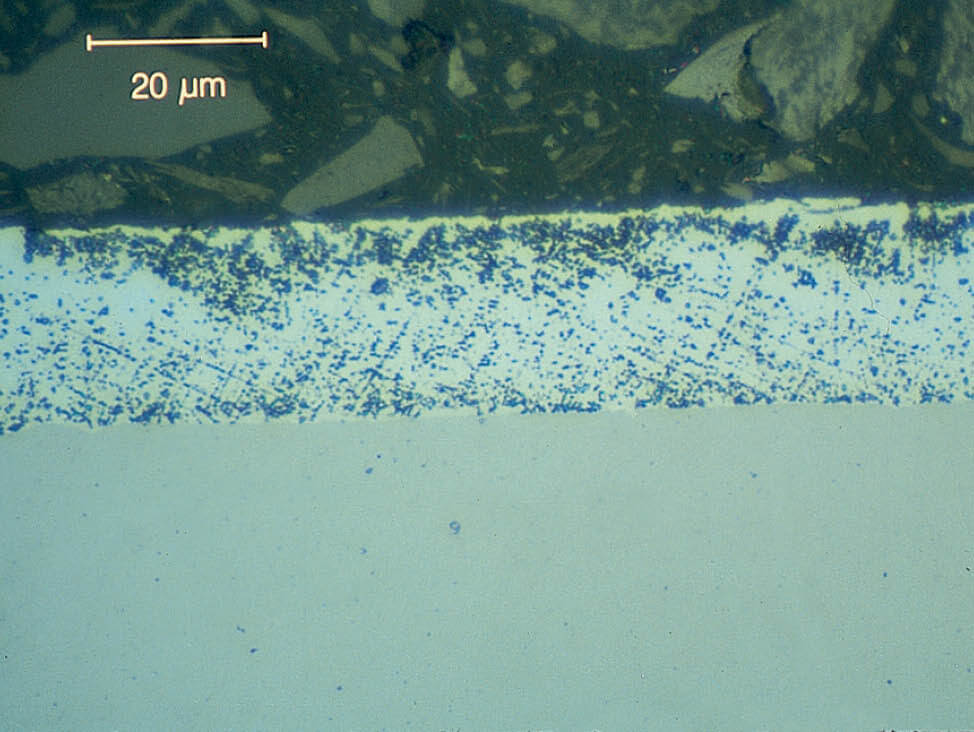

図4: 1 μmに琢磨された電解析出亜鉛コーティング。 純アルコールによる最終クリーニング/琢磨、1000x

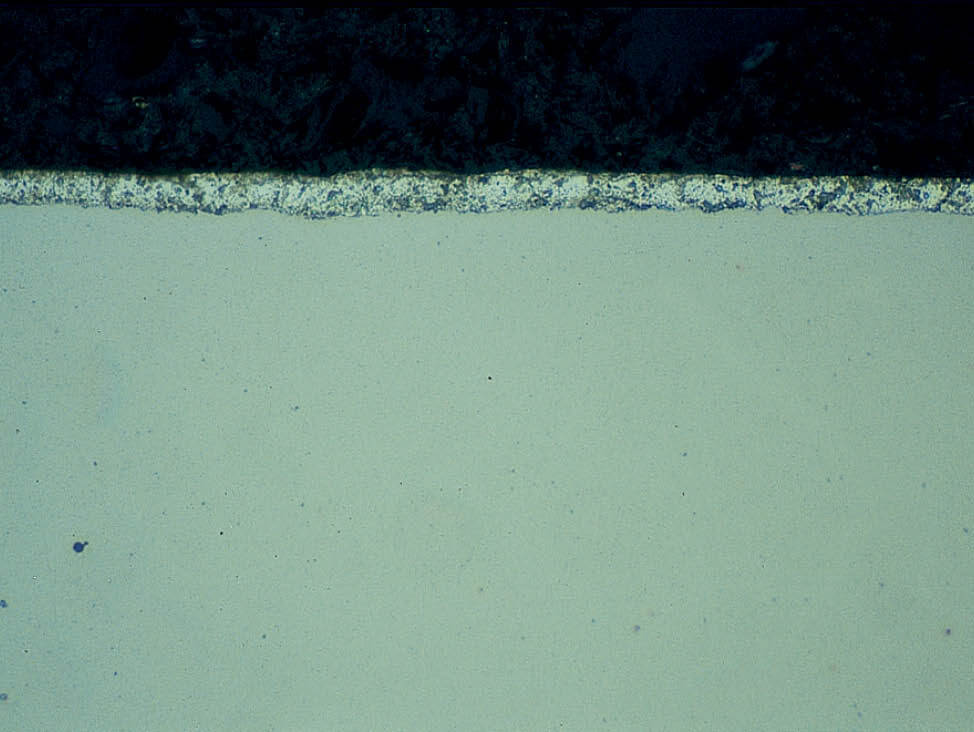

図5: 亜鉛コーティング後に、0.5%のナイタールでエッチングが行われたもの。素地の境界にγ相、亜鉛基材に大きなδ 円柱が見られる、200x

亜鉛コーティングは硬さと厚さが異なるため、金属学試料作製中にさまざまな反応を示します。 また一部の亜鉛コーティングは、水と反応し、試料作製を特に困難にすることがあります。

埋込み中の課題

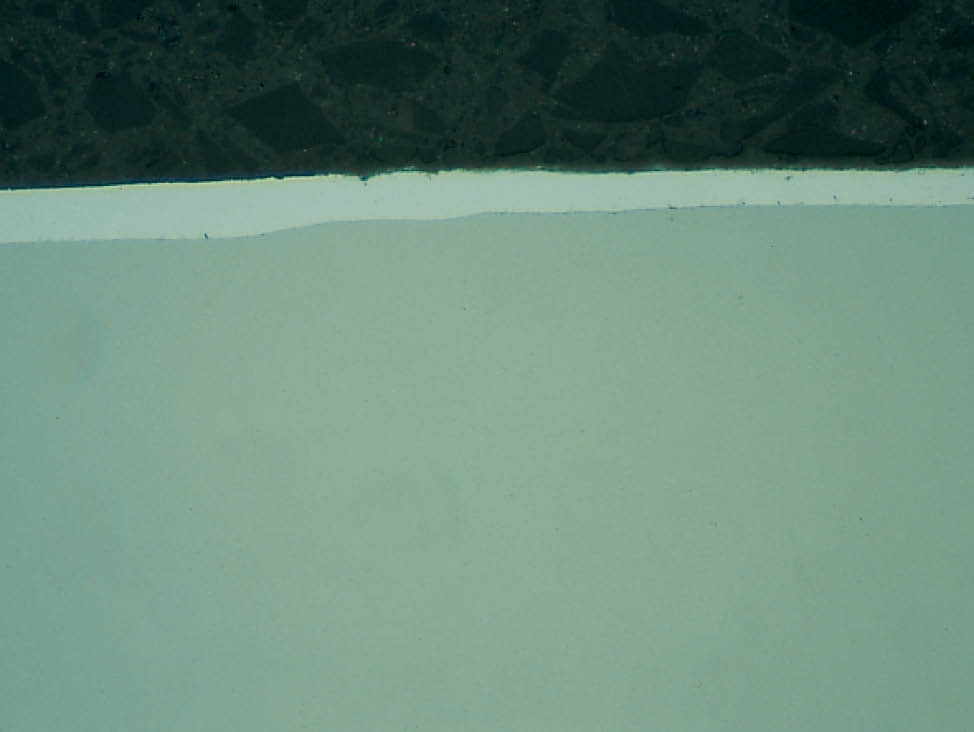

亜鉛コーティング試料の埋込みは、特に時間に制限がある場合、困難になりがちです。 収縮隙間を避けるためには、埋込み材料間に適切な接着が必要であり、試料を確保する必要があります。

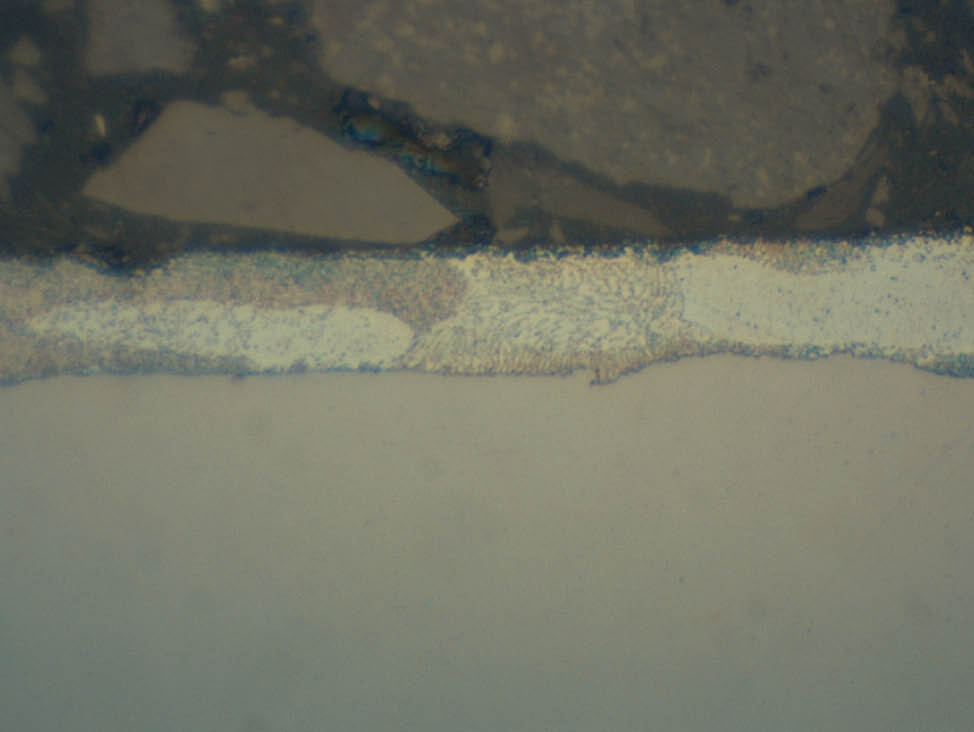

図6: 試料と樹脂の間の収縮隙間は、水とアルコールのシミ、縁ダレ、研磨の屑の介在を起こすことがある、200x

研磨と琢磨工程中の課題

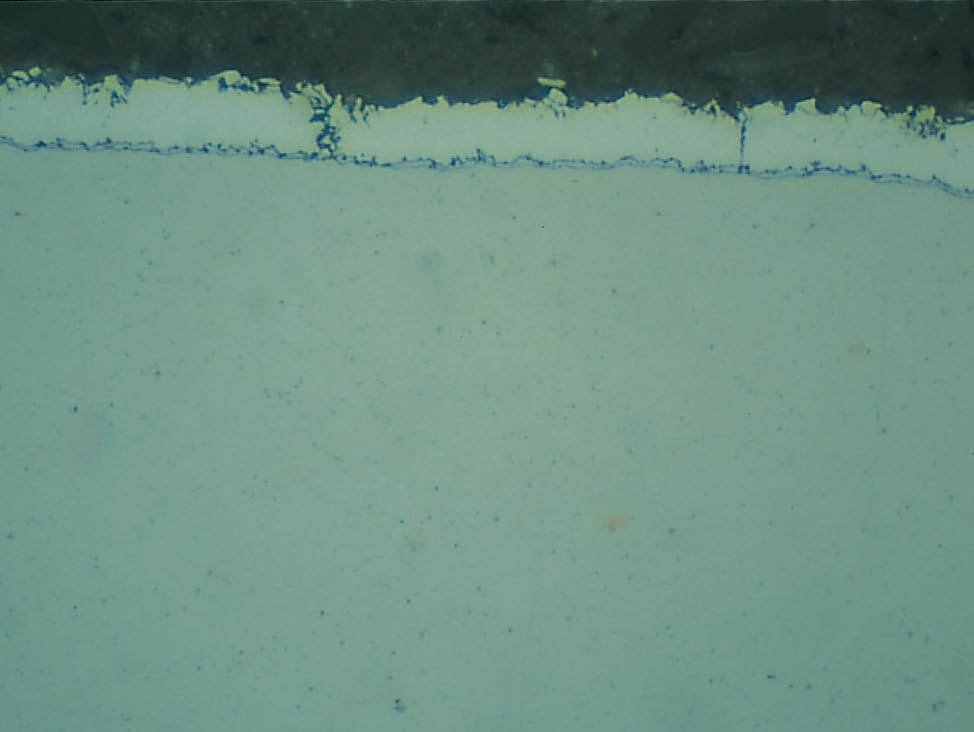

亜鉛コーティングは、特に高い亜鉛含有量を含む通常の溶融めっきや電解析出コーティングでは、コーティング中の亜鉛の純度によって軟化したり、水に敏感になります。 これにより軟化し、機械的変形が起こることがあります。 これらは水でクリーニングすることはできません。

図7: 軟質のコーティング、研磨と琢磨工程からの擦り傷が見える、500x

図8: 水との反応が変色と亜鉛アタックに至る、1000x

鋼板の切断は比較的簡単で、適切な砥粒の酸化アルミニウムホイールで実施できます。 ギロチンや金切り鋏による切断は、鋼板をひどく曲げ、コーティングに亀裂を生じることがあります。

図9: 溶融亜鉛コーティングの水によるクリーニング、500x

図10: 溶融亜鉛コーティングのアルコールによるクリーニング、500x

亜鉛コーティングに最も一般的なエッチング液は、0.5~2 %のアルコール性硝酸です。 エッチング時間が非常に短く、数秒間です。 オーバーエッチングが起こりやすいため、エッチングには注意が必要です。

図11: 0.5% ナイタールでエッチングされたガルファンコーティング。 一次樹枝状構造、500 x

図12: 図9と同じコーティング。 高倍率では 亜鉛に富むα固溶体及び α相とアルミニウムに富む β相から構成されるラメラ共晶構造が見られる、1000x

図13: 1% ナイタールでエッチングされた合金化亜鉛めっきコーティング。 鋼の素地と亜鉛コーティングの間に観察される鉄に富む薄い拡散層 γ。 コーティングの構造は、下地鋼板からの距離に応じて変わるさまざまな濃度の亜鉛 - 鉄金属間化合物から構成される、1000x

画像提供:デンマークのアプリケーションスペシャリスト、オラファー・オラフソン。

亜鉛コーティングの金属組織試料作製に関する特定の情報については、弊社のアプリケーションスペシャリストにお問合せください。